| Eeuwig wantrouwen? Arbeidsverhoudingen en nieuwe productieconcepten bij Volvo Gent tussen 1965 en 1982. (Jozef Tooten) |

| home | lijst scripties | inhoud | vorige | volgende |

Hoofdstuk 3. Nieuwe productieconcepten

“Acting in the belief that we couldn’t really organize the work to suit the people unless we also changed the technology that chained people to the assembly line, we took some steps that seemed risky at the time – especially because they were irreversible. In a new factory we broke up the inexorable line to which the workers were subservient, and replaced it with individual carriers that moved under control of the workers” (Gedelegeerd bestuurder van Volvo, P.G. Gyllenhammer)[241].

§ 1. Humanisering van de arbeid

1.1. Menselijke en verrijkende arbeid

Op het einde van de jaren ’60 en in het begin van de jaren ’70 ontspon zich het debat rond de humanisering van de arbeid. Deze humaniseringsbeweging ging in tegen de wetenschappelijke bedrijfsvoering van Frederick Taylor uit het begin van de 20ste eeuw. Het was een reactie op de vaststelling dat mensen zich te vaak moesten aanpassen aan de rigiditeiten van hun werk[242]. De menselijke mogelijkheden bleken meestal onvoldoende tot uiting te komen binnen de bestaande arbeidsorganisatie. Werknemers hechtten ook steeds meer belang aan de intrinsieke opbrengst van hun arbeid, in plaats van de primaire financieel-economische beloningen[243]. Het concept van semi-autonome werkgroepen speelde in deze discussie een belangrijke rol. De redenering was dat meer autonomie voor groepen en individuen tot meer werktevredenheid, en dus lager absenteïsme en verloop, zou leiden. Het verloop en absenteïsme stegen immers naar ongekende hoogten. Humanisering van de arbeid was een proces gericht op het vermenselijken van het werk. Beslissingen en maatregelen werden genomen met het oog op kwaliteitsverbeteringen van de werksituatie voor de arbeiders.

Taylor had de uitvoerende taakaspecten gescheiden van de plannende, regelende en controlerende aspecten, die door het management moesten worden uitgevoerd. De arbeiders mochten uitsluitend uitvoerende taken op zich nemen. De taken die de arbeiders moesten uitvoeren, werden zover mogelijk opgesplitst en vereenvoudigd. Elke arbeider kreeg zo weinig mogelijk deeltaken toegewezen. Deze verregaande arbeidsdeling resulteerde in erg korte cyclustijden, van een paar minuten tot minder dan een halve minuut. De werkzaamheden van de individuele arbeiders stonden onder het toezicht van de meestergasten en patroons. Daarnaast werden de werknemers ook beloond op basis van hun arbeidsprestaties. Henry Ford koppelde hieraan het principe van de lopende band omdat hij geconfronteerd werd met teveel niet-productieve tijd. De arbeiders moesten niet meer bewegen door de fabriek, maar het werk kwam naar hen. De band dicteerde bovendien het tempo waarin de arbeiders hun arbeidstaken dienden te verrichten. Door de lopende band konden de principes van het Taylorisme tot in het uiterste worden geïmplementeerd.

Om de menselijke capaciteiten volledig te kunnen ontplooien, en te voldoen aan de behoeften van de werknemers, pleitte de humaniseringsbeweging voor een uitbreiding van de taken. Door taakverruiming krijgt een werknemer niet één taak, maar moet hij een aantal taken van een zelfde kwalitatief niveau uitvoeren[244]. Een alternatieve vorm van taakverbreding is taakrotatie. Door te roteren op basis van onderlinge afspraken, worden verschillende taken op verschillende tijdstippen verwezenlijkt. Taakverruiming leidt echter niet tot volkomen tevredenheid omdat het weinig of geen mogelijkheden biedt tot persoonlijke ontplooiing. De productiewerknemers moeten naast hun uitvoerende taken, ook taken van een hoger kwalitatief niveau kunnen uitvoeren, zoals onderhoud, planning en controle. Deze taakverrijking zou binnen semi-autonome werkgroepen gemakkelijker worden gerealiseerd. Naast de uitvoerende taken, waarbij rotatie kan worden toegepast, kan de groep de werkplek onderhouden, de taken plannen, en het resultaat controleren. De tevredenheid en motivatie worden verhoogd door deze actieve betrokkenheid bij het arbeidsproces, en daarmee zouden het verloop en het absenteïsme dalen.

Zweden kende op het vlak van de humanisering van de arbeid een bijzondere ontwikkeling[245]. De vakbonden, werkgeversorganisaties en de overheid gingen in de tweede helft van de jaren ’60 namelijk de verbintenis aan om samen de kwaliteit van de arbeid te verbeteren. Andere landen kenden dit geïntegreerd en nationaal gecoördineerd programma echter niet. In België is van deze humaniseringsbeweging zelfs nooit iets te merken geweest[246]. Onder de noemer ‘industriële democratie’ werden in Zweden allerlei experimenten opgezet met als doel de zoektocht naar nieuwe vormen van arbeidsorganisatie, nieuwe functies, relaties en bevoegdheden voor werknemers, verbeterde vakbondsrelaties, en nieuwe managementmethoden. De humaniseringsbeweging werd in Zweden geïnstitutionaliseerd met de oprichting in 1972 van het Arbetsmiljöfonden (Arbeidsmilieufonds)[247]. Deze organisatie verstrekte opleidingen, en zette onderzoeksprogramma’s op, met de bedoeling om door middel van nieuwe technologieën de werktevredenheid, en de vaardigheden van de arbeiders te stimuleren. Het fonds werd grotendeels door de werkgevers via loonheffingen gefinancierd. In 1977 werd met behulp van het fonds het Arbetslivscentrum (Centrum voor arbeidsleven) opgericht, later omgevormd tot het Institutet för arbetslivsforskning (Instituut voor onderzoek naar het arbeidsleven)[248]. Deze institutionalisering droeg bij tot de verspreiding van innovaties op het vlak van de arbeidsdeling.

1.2. Productieconcepten?

Het is noodzakelijk om de arbeidsdeling globaal te bekijken. Beslissingen inzake de arbeidsdeling resulteren immers in individuele arbeidsplaatsen. Die arbeidsplaatsen zijn gekoppeld aan een verzameling van taken die door één lid kunnen worden uitgevoerd en bestuurd. Het heeft echter weinig zin om die individuele arbeidsplaatsen te beschrijven zonder theoretische houvast. Het komt er op aan om een begrippenapparaat en een conceptueel model te hanteren waarmee de organisaties bestudeerd kunnen worden en het netwerk van arbeidsplaatsen ontleed. De hierna volgende conceptuele gereedschapskist staat ons in de volgende paragrafen bij in het analyseren van de arbeids- en productieorganisatie.

Wanneer de structuur van de arbeidsdeling wordt opgespoord, beschreven, geanalyseerd en/of ontworpen, dan wordt er gesproken van een specifiek ‘productieconcept’. Het productieconcept omvat het geheel van de bedrijfskeuzes met betrekking tot de technisch-organisatorische vormgeving (productieorganisatie, productie-techniek, en arbeidsorganisatie) van het productieproces[249].

De productieorganisatie is het resultaat van de wijze van groeperen en koppelen van de bedrijfsfuncties. Die bedrijfsfuncties zijn de uitvoering, voorbereiding, en ondersteuning van de productie, en bestuur. De uitvoering kan in lijn, bewerkingsgericht, en stroomsgewijs worden gestructureerd. Bij een lijnstructuur ondergaan alle producten achtereenvolgens de nodige bewerkingen in een vaste volgorde, zoals wagens op een assemblagelijn die één route volgen. In een bewerkingsgerichte uitvoeringsstructuur worden identieke bewerkingen gegroepeerd in productiegroepen of afdelingen die in één of enkele bewerkingen zijn gespecialiseerd. Er is geen vaste volgorde of route, het geheel verloopt dus ongestructureerd. In een stroomsgewijze structuur werkt een productiegroep of afdeling binnen een duidelijk afgebakende procesfase één type product (grotendeels) af. De koppeling tussen de processtappen is relatief duidelijk gestructureerd. Ze verloopt in één richting, maar over meerdere parallelle routes. Binnen dezelfde procesfase wordt de wagen dus (bijna) helemaal afgewerkt. Voorbereidende en ondersteunende operaties kunnen in aparte stafdiensten worden geconcentreerd, of zo dicht mogelijk bij de uitvoerende functie worden ondergebracht. De besluitvorming kan zowel gecentraliseerd zijn, als gedecentraliseerd worden naar de productie-eenheden.

De productietechniek is de noemer voor de operaties van een productiegroep of afdeling die door machines, automaten, computers, robots, e.d. van de arbeidskrachten worden overgenomen. Het gaat hier dus om de arbeidsdeling tussen mens en machine. In eerste instantie moet beslist worden welke systeemfuncties al dan niet geautomatiseerd zullen worden. De uitvoerende functies komen daar duidelijk voor in aanmerking. De andere drie functies kunnen er echter ook niet aan ontsnappen. Vervolgens moeten de geautomatiseerde operaties worden bepaald, want dat is beslissend voor de aan de resterende arbeidsplaatsen te verdelen operaties.

De technologie kan dus een deel van de bestuurlijke, voorbereidende, ondersteunende en uitvoerende bedrijfsfuncties overnemen. De resterende taken, en de nieuwe taken die ontspruiten uit de aangewende technologie, worden gebundeld tot arbeidsplaatsen. Dit wordt bedoeld met de arbeidsorganisatie. De arbeidsplaatsen worden gekoppeld aan functies. Die functies zien er naargelang de arbeidsorganisatorische keuzes van het bedrijf anders uit. Het bedrijf moet de uitvoerende functiebreedte bepalen; ‘smalle’ functies zijn functies die gespecialiseerd zijn op één enkele uitvoerende taak, ‘brede’ functies omvatten meerdere uitvoerende taken. Daarnaast moet het bedrijf een keuze maken tussen enkelvoudig samengestelde, en meervoudig samengestelde functies. In het ene geval gaat het om functies die uit louter uitvoerende taken bestaan, in het andere geval gaat het om functies die ook voorbereidende en/of bestuurlijke en/of ondersteunende taken omvatten.

Het productieconcept is dus de wijze waarop een bedrijf vorm geeft aan de arbeidsdeling, er worden een aantal keuzes gemaakt. Een traditioneel automobielbedrijf – zoals Volvo Gent in de jaren ’60-’70 – maakt gebruik van een lijnstructuur. De wagen doorloopt alle benodigde bewerkingen in een vaste volgorde. Ondersteunende en voorbereidende activiteiten worden gecentraliseerd in aparte diensten, zoals de onderhoudsdienst en productieplanning. De besluitvorming wordt geconcentreerd bij de top van het bedrijf. Robots (die de plaats van arbeiders innemen) worden bijvoorbeeld gebruikt in de koetswerkassemblage. In de eindassemblage verkiest een bedrijf vaak om de taken aan menselijke arbeidskrachten te laten. De arbeiders bezetten meestal smalle en enkelvoudig samengestelde functies met korte cyclustijden van hoogstens een paar minuten. De werknemer monteert dus de hele tijd achterbumpers, terwijl de kwaliteit van zijn arbeid wordt gecontroleerd door de kwaliteitsinspecteur.

Er wordt gesproken van een nieuw productieconcept wanneer een bedrijf nieuwe technisch-organisatorische keuzes maakt. Het bedrijf wijkt bijvoorbeeld af van de lijnvormige uitvoeringsstructuur – haalt de wagen van de lijn, en werkt hem ernaast gedeeltelijk af – en besluit de andere bedrijfsfuncties te decentraliseren naar de productieafdelingen. Die afdelingen staan nu zelf in voor (een deel) van het onderhoud en de kwaliteitscontrole. De assemblage van de voorruit gebeurt niet meer met de hand, maar lasergeleide robots plaatsen ze uiterst nauwkeurig. Deze keuze impliceert wel dat enkele taken zijn verdwenen, maar om eventuele storingen in de verschillende robots op te lossen ontstaan nieuwe functies. Op arbeidsorganisatorisch vlak wordt de uitvoerende functie breder, omdat de arbeider naast de achterbumper ook de sierstrips, lichtblokken, spiegels, e.d. aanbrengt. De cyclustijden worden heel wat langer. Bovendien staat hij ook mee in voor het onderhoud van het materiaal, en de kwaliteitscontrole, waardoor hij een meervoudig samengestelde functie uitoefent.

Bovenstaande situatie maakt duidelijk dat de productieorganisatie een structurele invloed heeft op de productietechniek en de arbeidsorganisatie. De bedrijfsopties met betrekking tot de productieorganisatie bepalen immers wat er aan taken te verdelen valt onder de technologie, en de werknemers. Een deel van die taken kan geautomatiseerd worden – zoals het voorbeeld van de geautomatiseerde plaatsing van de voorruit hierboven – waardoor slechts enkele functies overblijven. Die functies zijn breder doordat de wagen niet volledig op een lijn wordt geassembleerd. De tientallen arbeiders rond één wagen zouden elkaar maar in de weg lopen. De arbeidsorganisatie wordt dus gestructureerd door de productieorganisatie, en vervolgens door de productietechnische opties.

De nieuwe productieconcepten zijn louter institutioneel niet gelieerd met de arbeidsverhoudingen. Het zogenaamde ‘Fordistisch compromis’ en ook het ‘basiscompromis’ van het Belgisch overlegmodel stipuleerden dat de vakbonden de zeggenschap over de organisatie van de productie aan de werkgevers moesten overlaten[250]. In ruil waren de patroons verplicht om met de vertegenwoordigers van de werknemers te onderhandelen over de lonen en ze te raadplegen over de sociale aangelegenheden in verband met het werk. Van Hootegem veronderstelt echter dat de toepassing van nieuwe productieconcepten onrechtstreeks verbonden is met de in een bedrijf vigerende arbeidsverhoudingen. Er zou een wederzijdse selectieve druk tussen het productieconcept en de arbeidsverhoudingen bestaan. De sociale relaties zijn immers bepalend voor de houding van de werknemers die de arbeidsplaatsen invullen. Hierdoor zijn alternatieven met betrekking tot de structuur van de arbeidsdeling niet altijd mogelijk, of juist wel. De arbeidsverhoudingen kunnen het productieconcept conditioneren, maar technologische of organisatorische vernieuwingen kunnen op hun beurt ook wijzigingen in de arbeidsverhoudingen veroorzaken[251]. “De validiteit van deze veronderstelling alsook de vraag naar de relatieve zwaarte van die selectieve druk zijn evenwel empirische vraagstellingen”[252].

§ 2. Ervaringen bij Volvo Zweden

Volgens Karlsson kreeg Volvo op het einde van de jaren ’60 zware kritiek van de Zweedse vakbonden en het Zweedse publiek over zich heen, wegens de “inhuman principles of organisation, […] entirely based on the scientific management method of motion-time-measurement (MTM) and created extremely boring and monotonous jobs”[253]. Het bedrijf kreeg in de loop van 1968 inderdaad te maken met wilde stakingen, onder meer in Torslanda. In 1969 bedroeg het werknemersverloop 52%, en kende het absenteïsme een enorme toename[254]. De problemen met absenteïsme, verloop, en personeelsaanwerving, noopten Volvo om onderzoek te doen naar alternatieve productieconcepten om de (potentiële) werknemers tevreden te stellen[255].

2.1. Volvo Kalmar

2.1.1. Een alternatieve uitvoeringsstructuur

De personenwagenfabriek in Torslanda, alsook alle andere Volvo-fabrieken, draaiden op het einde van de jaren ’60 op volle toeren. Elk experiment om de zogenaamde ‘assembly line blues’ aan te pakken en dat gepaard zou gaan met een omvangrijke organisatiewijziging, riskeerde daarom ernstige verstoringen van het productieproces te veroorzaken[256]. Daarom was het interessanter om een experiment op een nieuwe locatie ingang te doen vinden. Dit had een aantal belangrijke voordelen. Het vereenvoudigde het bepalen van de kostprijs van het project, nieuwe werknemers waren niet aan de traditionele lopende band ‘vastgeroest’, en de totale productiecapaciteit van Volvo zou verder toenemen. Er deed zich een goede gelegenheid voor toen begin 1970 een Zweeds staatsbedrijf in de buurt van Kalmar, in het oosten van Zweden, op het punt stond te sluiten. De Zweedse regering, die werkloosheid wenste te vermijden, wist Volvo te overtuigen om in die regio een nieuwe fabriek op te richten.

Illustratie 3.1. De ongewone architectuur van Volvo Kalmar was een afspiegeling van de innovatieve productie- en arbeidsorganisatie. (GYLLENHAMMER, People at work, 61)

Het Kalmar-project begon met het ontwerpen van een traditionele eindassemblagefabriek, want in Torslanda zouden de gelakte koetswerken worden geproduceerd. Bij hun ontwerp voor een nieuwe fabriek hadden de ingenieurs aandacht voor groepswerk en taakverruiming. De groepen zouden min of meer hun eigen arbeidstempo kunnen regelen. De nadruk lag op aangename arbeidsomstandigheden met veel ruimte en weinig lawaai. De lopende band bleef niettemin onaangeroerd. Pas na een interventie van de topdirectie, werd gepoogd om een originele fabriek te ontwerpen. “A new factory presents”, volgens Gyllenhammer, “a unique opportunity to try out entirely new solutions”[257]. Kalmar was bijna volledig het product van het management. Op geen enkele manier hadden de vakbonden invloed, of participeerden ze in het ontwerp van de fabriek en de technologie[258]. Ze namen wel deel aan de planning van de volgende projecten van Volvo, op een moment dat de participatie van de werknemer op de werkplek het voorwerp van één van de meest complexe vraagstukken van de Zweedse arbeidsmarktpolitiek was geworden[259]. Volvo besloot in de lente van 1972 om de bouw van de fabriek aan te vangen. Volvo Kalmar was snel klaar, reeds in februari 1974 was de fabriek operationeel.

De fabriek te Kalmar bestreek een totale oppervlakte van ongeveer 40.000 m², verdeeld over twee niveaus. Het ontwerp van het gebouw maakte onmiddellijk duidelijk dat dit allesbehalve een gewoon autoassemblagebedrijf was. Eén van de centrale elementen in de planningfase was dat het gebouw teamwerk moest vereenvoudigen. Elk team werd gesitueerd in een eigen work area binnen het grote fabrieksgebouw. Kalmar werd dus ontworpen met zoveel mogelijk muren en hoeken, zodat ieder team vlakbij de buitenramen kon werken, en een eigen ontspanningsruimte en kleedkamer had. De ateliers waren dankzij het invallend daglicht en de efficiënte verlichting erg helder, uitstekend verlucht, en er werd alles aan gedaan om het geluidsniveau zo laag mogelijk te houden. De bijzondere eisen resulteerden in vier aaneengesloten zeshoeken, die een onconventioneel en architecturaal hoogstandje opleverden.

Figuur 3.1. Plattegrond van Volvo Kalmar. (BERGGREN, Volvo experience, 122)

Kalmar was uitsluitend een eindassemblagebedrijf, dat met de geleverde onderdelen, auto’s bouwde. De gelakte koetswerken kwamen vanuit Torslanda, de motoren uit Skövde, en de assen en versnellingsbakken uit Köping. Andere onderdelen werden door de toeleveranciers geleverd. De productiecapaciteit bedroeg ongeveer 30.000 wagens per jaar in een eenploegenstelsel. Er werkten de eerste jaren (1974-’76) ongeveer 640 werknemers, waarvan een 540-tal arbeiders en een honderdtal bedienden[260]. De werknemers participeerden in een overlegnetwerk dat uit ‘functional councils’ bestond. In totaal waren er zes functionele raden: één voor kwaliteit, twee voor productie, één voor productietechniek, en één voor personeel en financiën. De functionele raden fungeerden als een forum waar allerlei problemen werden besproken, en opgelost. Deze raden waren ook een communicatiekanaal tussen de OR, de directie en de werknemers.

De assemblage was verdeeld over een 25-tal werkgroepen. Elk team was gespecialiseerd in de montage van een bepaald functiecomplex van de wagen, zoals het remsysteem en wielen, de transmissieorganen, de veiligheidsuitrusting, de binnenbekleding, het instrumentenbord etc. Aan de lijn was het niet zeker dat de uit te voeren taken op een bepaald werkstation met elkaar gerelateerd waren, ze konden van heel verschillende aard zijn. De geïntegreerde aanpak in Kalmar verhoogde de verantwoordelijkheid en betrokkenheid van de werknemers. Lindholm gaf als voorbeeld het team dat het elektrisch systeem moest instaleren: “For the members of the group, it was easier to see the connection between the various jobs than if they were making a number of prescribed movements on the assembly line, selected only because they added up to the proper number of seconds. It was also seen to be reasonable and efficient that all these jobs be done in the same spot. In addition, the assembly groups could be given responsibility for inspecting the assembled electric system to see that it worked properly”[261].

Elk team kreeg binnen de fabriek een territorium – een montagezone – toegewezen. De productiegroepen bestonden elk uit vijftien tot vijfentwintig leden. De teamleden kregen de mogelijkheid om onderling taken te verwisselen, hun werktempo aan te passen, en samen verantwoordelijkheid te dragen voor de kwaliteit en materiaalbehandeling. De ruime en samengestelde taken, het groepsgewijze functioneren, en de cohesie van de teams moest de tevredenheid van de werknemers verhogen. De montagezone van een team, – ongeveer 1.000 m² – en de eigen koffieruimte en kleedkamer, bevorderden de groepscohesie en samenwerking. Binnen de teams bestonden geen hiërarchische niveaus, wel was er een teamleider. De teamleider werd soms aanzien als opzichter. Het was echter vooral een sleutelfiguur die nieuwelingen opving, informatie over de kwaliteit nakeek, en de woordvoerder van het team was ten opzichte van de andere teams en de hogere niveaus. De teamleiders werden door de directie aangeduid in overleg met de vakbonden[262].

Deze alternatieve arbeidsorganisatie was niet te realiseren zonder een transfersysteem dat flexibeler was dan de traditionele montagelijn. Het ontwerp van het fabrieksgebouw maakte een gewone lijnstructuur eveneens onmogelijk. Enkele ingrijpende technische innovaties waren noodzakelijk om de uitvoeringsstructuur om te vormen. Het hart van Kalmar was de ‘auto carrier’. Volvo ontwikkelde als alternatief voor de lijn dit autonoom voortbewegend platform, dat tegelijkertijd als werkstation en als transportmiddel fungeerde. De carriers droegen de koetswerken of de onderstellen, en verplaatsten zich van de ene assemblagezone naar de andere. In de montagezones dienden de carriers als werkplatformen voor de teamleden. De carriers werden aangedreven door elektrische motoren, ‘s nachts werden de batterijen ervan opgeladen. Via in de vloer ingebedde magnetische sporen en computerbesturing, die de route bepaalden, verplaatsten de carriers zich doorheen het productieproces.

Volvo legde heel sterk de nadruk op de technologische aspecten van Kalmar. “If we failed with these technical systems, the chances of changing the work organization would drop drastically. If we succeed with the technical systems, we gain a visible, economic success, which is the prerequisite for acceptable overall performance. We could not ‘succeed’ with the people themselves until we succeeded with the technology for people”, verklaarde Gyllenhammer[263]. De technologie trok ook de meeste aandacht, in het bijzonder dit unieke transfersysteem. De innovatieve carriers kampten echter met technische problemen. Die ‘kinderziekten’ konden na enige tijd wel worden opgelost.

Op drie verschillende wijzen konden de carriers worden gecontroleerd: via een centrale computer, via de computerterminals gesitueerd bij elk team, of via de manuele controle van de carriers[264]. Elke carrier kon automatisch, semi-automatisch, en manueel worden bestuurd. In de automatische stand – de normale situatie – volgde de carrier de magnetische sporen in de vloer, en reed die van de ene zone naar de andere. De carrier in semi-automatische stand volgde ook de sporen, maar hij stopte wanneer de besturing op de afstandsbediening werd losgelaten. In de manuele stand bepaalde de werknemer met de afstandsbediening de route en snelheid van de carrier. De carriers bewogen aan snelheden van drie meter tot 30 meter per minuut voort. Om verwondingen bij werknemers door botsingen te vermijden werd een automatisch veiligheidssysteem voorzien: de carrier stopte onmiddellijk wanneer die in contact kwam met een persoon of voorwerp.

Illustratie 3.2. Op de tilt carriers kon het koetswerk worden gedraaid, zodat de arbeiders in betere omstandigheden onder de wagen konden werken. (ROBSON, Story of Volvo Cars,134)

Er werden twee types van de carrier ontworpen: een ‘high-level’ carrier en een ‘low-level’ carrier[265]. Het laatste type werd ook ‘tilt’ carrier genoemd, als gevolg van de mogelijkheid dat de wagen op het platform om zijn as draaide[266]. Om ergonomische redenen waren de tilt carriers van een kantelmechanisme voorzien dat het koetswerk onderaan vastklemde. Doordat de wagen 90° draaide, werkten de werknemers in een comfortabeler en minder vermoeiende houding. De flanken van de carriers waren ter hoogte van de autodeuren uitgesneden, zodat de werknemers hun taken in het interieur, zonder zich diep door te buigen, konden uitvoeren. Aan andere koetswerkonderdelen – zoals het motorruim – stonden de werknemers wel op de carriers, zodat de assemblageactiviteit comfortabeler verliep. De high-level carriers waren uitgerust met zuilen die het mogelijk maakten aan de werknemers om de hoogte onder de wagens te regelen[267]. Dit flexibele liftsysteem gaf de mogelijkheid om de hoogte te variëren naargelang de uit te voeren taak (motorassemblage, voor- en achterassen, versnellingsbak, uitlaatlijn), en de lichaamslengte van de uitvoerder. De high-level carrier werd dan ook ‘lift’ carrier genoemd[268].

Na het proper maken en inspecteren van de afgeleverde koetswerken, werd elk koetswerk op een tilt carrier geplaatst. De computer stuurde de carrier naar het bovenste niveau van de montagefabriek, onmiddellijk nadat het koetswerk werd ingelogd. De computer hield bij waar de carriers zich bevonden, en stuurde voor elke wagen de specifieke instructies naar de terminal van elk team. Boven gearriveerd, werden de zijdeuren van het koetswerk afgenomen, en apart geassembleerd. Daarmee was Kalmar het eerste automobielbedrijf waar de subassemblage van de zijdeuren werd ingevoerd. Deze werkwijze had ergonomische voordelen omdat de arbeiders zich niet meer in allerlei bochten moesten wringen. Bovendien werden lakbeschadigingen aan de deuren vermeden, want de arbeiders konden er niet meer tegen stoten. Ook de doorlooptijd in de montagehal werd ingekort. Huys verklaart dit laatste nader: “In feite zijn werknemers in subassemblages met dezelfde wagens in de weer als op de hoofdlijn. Hoe meer subassemblages […] voorzien zijn, hoe meer mensen tegelijk aan dezelfde wagen werken en hoe sneller de wagen is afgewerkt”[269].

Terwijl de tilt carrier langs de verschillende groepen gleed, assembleerden andere teams op de benedenverdieping het chassis (motor, versnellingsbak, assen, en uitlaatlijn) op een high-level carrier. De carrier ging dan met een lift naar boven. Daar plaatsten de werknemers het koetswerk – dat even tevoren was voorzien van deuren – op de zuilen van de high-level carrier, net boven het chassis[270]. Het geheel daalde vervolgens terug met de lift naar de benedenverdieping, waar het ‘huwelijk’ – de vereniging van body en chassis – gebeurde. Nadien verplaatste de carrier zich naar het volgende team. Dat team installeerde de wielen en zorgde voor het functioneren van het remsysteem. Daarna plaatsten de werknemers de wagen op de zojuist afgedaalde low-level carrier. Het kantelmechanisme van die carrier was in de montagezones op de benedenverdieping niet nodig. De carrier schoof dan gestaag langs de volgende teams, en de test- en herstelzone. Nadien kon de afgewerkte wagen de fabriek verlaten, en daarmee bereikte ook de tilt carrier het einde van de rit, klaar voor een nieuwe ‘klant’.

Illustratie 3.3. De vereniging van koetswerk en chassis op een high-level carrier in Volvo Kalmar. (ROBSON, Story of Volvo Cars, 134)

Het systeem van de carriers werd aangevuld met bufferzones (telkens twee carriers voor en na de montagezone) tussen de verschillende montagezones. De montagezones werden daardoor onafhankelijker van elkaar. De bufferzones gaven de teams meer temporele autonomie. Een team kon binnen zekere grenzen vooruit komen op schema, en tijd opsparen voor extra onderbrekingen. Het team maakte ook, onafhankelijk van de organisatie in andere teams, een keuze betreffende de eigenlijke organisatie van het werk. Gyllenhammer beschreef het als volgt: “How the team organizes itself is up to its members. This is not spelled out by top management, nor is it the responsibility of the foremen, who act more as consultants and teachers […]. The carriers give the teams considerable choice in how they do the work. Most of the workers have chosen to learn more than one small job, and the individual increase in skills gives the team added flexibility, too”[271]. Men kon grosso modo twee vormen van productieorganisatie onderscheiden in Volvo Kalmar: ‘straight-line assembly’ en ‘dock assembly’[272].

Bij straight-line assemblage werden de verschillende taken van een team over vier à vijf werkstations verdeeld. Deze werden na elkaar geplaatst in de richting van de productiestroom. De werknemers werkten in groepen van twee, en volgden de carrier met ‘hun’ wagen van station tot station. Ze voerden aldus de volledige taakcyclus van hun team uit. Wanneer alle vier à vijf werkstations waren doorlopen, en de desbetreffende bewerkingen aan de wagen waren uitgevoerd, keerden de twee werknemers terug naar het eerste werkstation. Bij de volgende montagecyclus roteerden de werknemers gewoonlijk van plaats. Dit betekende dat de cyclustijden varieerden van zestien à veertig minuten, afhankelijk van het aantal werkstations in de montagezone. Het kwam zelden voor dat de werknemers uitsluitend de taken verbonden aan één werkstation op zich namen. Nieuwe werknemers startten weliswaar met deze enkelvoudige taken met een korte cyclustijd. Ze leerden de taken van de andere werkstations echter snel, waardoor ook zij de volledige cyclustijd doorliepen.

Figuur 3.3.

Organisatieschema volgens het dokassemblageprincipe in Volvo Kalmar.

(JANSSENS, “Werkstructurering”, 115)

Een andere mogelijkheid was dokassemblage; de productielijn werd daarbij stroomsgewijs gestructureerd. De carrier gleed automatisch in één van de vier à vijf dokken van de montagezone. De volledige assemblagetaak – één bepaald functiecomplex van de wagen – van het team werd op de stationaire carrier in één van de parallelle dokken uitgevoerd. Elk dok was met twee à drie personen bemand, die de taakverdeling in hun station zelf regelden. De inhoud van de geleverde arbeid was dus hetzelfde als in de straight-line assemblage. Het verschil lag in de uitvoering van de taakcyclus in één enkel werkstation, terwijl in de straight-line assemblage de taakcyclus werd verdeeld over de verschillende stations van de montagezone. De cyclustijden in beide systemen kwamen overeen. De werknemers hoefden bij dokassemblage de carrier niet meer te volgen. Het bleek echter niet evident om aan een werkstation plaats te maken voor al het materiaal dat nodig was voor een volledige taakcyclus. Dokassemblage werd daarom in slechts een kwart van de montagezones toegepast[273].

Een andere belangrijke technische innovatie was de met het productieproces verbonden EDP-uitrusting[274]. Dit was een informaticasysteem aangesloten op een centrale computer, dat gegevens inzake materiaalvoorraden en –voorziening, input en output, de bewegingen van de carriers, de resultaten van de kwaliteitscontroles registreerden en deze via beeldschermen naar de teams terugspeelden. De feedback via deze terminals, samen met de decentralisatie van het materiaalbeheer en de temporele autonomie, maakte dus taakverrijking mogelijk. Teams werden snel op de hoogte gesteld van storingen en fouten waardoor kwaliteitsproblemen snel werden aangepakt. Een team kon eventueel de werkmethodes aanpassen en verbeteren, en kreeg de positieve resultaten ook via de terminal. In de praktijk werd een groot deel van deze informatie ook mondeling meegedeeld.

2.1.2. Kalmar geëvalueerd en geëvolueerd

In oktober 1976 werden de resultaten van een eerste externe evaluatie bekend gemaakt. De werknemers van Kalmar hadden gevraagd om deze evaluatie. Ze wensten dat de Rationalisatieraad (Rationaliserigsrádet) – een gemeenschappelijk onderzoeksinstelling van de LO en de SAF – een officieel onderzoek uitvoerde. De instelling ging, net als de LO en de SAF, in op dit verzoek. Er werden meer dan 100 arbeiders en bedienden geïnterviewd, en het onderzoeksteam observeerde tevens de activiteiten in de hele fabriek. De bedoeling was na te gaan in welke mate de doeleinden die bij het ontwerp van de fabriek waren vooropgesteld, werden bereikt. De woorden van Volvo’s president Gyllenhammer herinneren aan die doelstellingen: “The objective at Kalmar will be to arrange auto production in such a way that each employee will be able to find meaning and satisfaction in his work. This will be a factory which, without any sacrifice of efficiency or the company’s financial objectives, will give employees opportunities to work in groups, to communicate freely among themselves, to switch from one assignment to another, to vary their work pace, to identify with the product, to be conscious of a responsibility for quality, and to influence their own working environment. When a product is made by people who find meaning in their work, it must inevitably be a product of high quality”[275].

De algemene conclusie van het rapport was, dat Volvo Kalmar beter was dan een conventioneel assemblagebedrijf. De arbeidsomstandigheden waren beter, en de productie gebeurde tenminste even efficiënt als in vergelijkbare conventionele bedrijven[276]. Maar de productiviteit bereikte eigenlijk géén uitzonderlijk hoog niveau. Het aantal uren per wagen was hetzelfde als in de eindassemblage in Torslanda, en de investeringskosten werden 10% hoger geschat dan voor een conventionele assemblagefabriek. De introductie van semi-autonome groepen was één van de basiselementen in het ontwikkelingsproces van Kalmar. De teams waren fundamenteel in de opbouw van de organisatie. De werknemers ervaarden die teamstructuur en de taakrotatie als positief. De onafhankelijkheid van de groepen werd gewaardeerd. De teams konden immers over tal van punten zelf beslissingen nemen. In sommige teams kwam het voor dat een teamlid niet aarde, of dat het lid niet werd geaccepteerd. In deze gevallen werd voor overplaatsing gezorgd, de directie stelde zich ten aanzien van deze problemen inschikkelijk op.

Volgens het rapport werd niet in elk team echt in groep gewerkt. Teams die instonden voor controle en regelactiviteiten kregen meer te maken met individuele taken. Bovendien verschilde de arbeid voor iedere auto, waardoor er een grotere verscheidenheid aan taken ontstond. De arbeiders voerden die taken onafhankelijk uit. Toch meenden de werknemers van die teams dat er een vorm van groepswerk bestond: een arbeider die met problemen werd geconfronteerd kreeg hulp van zijn medewerkers. Tenslotte waren er in deze zones ook rotatieschema’s die bepaalden wie wanneer welke arbeidsplaats bezette. In sommige teams werd het verwisselen meer spontaan geregeld. Er was soms ook taakrotatie tussen de assemblage, de subassemblage en de materiaalbehandeling in één team. In Kalmar kwamen dus meerdere vormen van rotatie voor. Een vrij hoge graad van absenteïsme verhinderde echter een vlotte toepassing van taakrotatie. Een andere vorm van rotatie, met name de tijdelijke aanstelling in een ander team – bijvoorbeeld bij problemen veroorzaakt door absenteïsme – werd negatief bevonden door de werknemers. De werknemer in kwestie kreeg meestal de eenvoudigste en vervelendste taken, en het rotatieschema van het team werd verstoord.

De meeste werknemers waren van mening dat ze de mogelijkheid hadden om hun werksituatie te beïnvloeden, maar vooral de assemblagearbeiders vonden hun invloed te beperkt. Ze wensten in eerste instantie hun invloed te laten gelden op het vlak van de uitvoering van hun taken: de materiaalbehandeling, de taakomschrijving en –verdeling, het werkritme en pauzes. Maar ook wensten ze meer invloed op het vlak van de arbeidsvoorwaarden: lonen, evaluatie en arbeidsduur. De directie en de werknemers waren tevreden over de autonome beslissingsmacht van de teams. Meestal werd overleg gepleegd met de meestergasten en de industrieel ingenieurs, de teamleider speelde daarin een centrale rol. De werknemers van materiaalbehandeling en het magazijn hadden de meeste autonomie. Betreffende de functionele raden waren de meningen sterk verdeeld. Sommige werknemers stonden er positief tegenover, anderen zagen het nut er niet van in. Er was een gebrek aan informatiedoorstroming naar de teams zelf. De vertegenwoordigers van de teams werden door de teams zelf verkozen, en waren dus niet noodzakelijk vakbondsafgevaardigden. De vakbonden drongen er op aan dat de vertegenwoordigers via het vakbondsapparaat werden verkozen[277]. Eén team had een discussiegroep opgericht, bestaande uit twee arbeiders, de teamleider, de meestergast en de industrieel ingenieur. De discussiegroep besprak de problemen in het eigen atelier, en bleek goed te werken. Traditionele problemen betreffende arbeidsvoorwaarden en -omstandigheden werden via de vakbonden aangekaart.

Het inbouwen van kwaliteitszorg en -controle was één van uitgangspunten bij het ontwerp van de Kalmar-organisatie. De teams droegen zelf verantwoordelijkheid voor het aan hen toevertrouwde functiecomplex. De kwaliteit was in Kalmar hetzelfde als in de andere Volvo-vestigingen, maar er werd bijna evenveel energie in de herstelactiviteiten geïnvesteerd als in Torslanda, terwijl men het aantal fouten veel lager had ingeschat. De installatie van het computersysteem verliep niet van een leien dakje. Bovendien verkozen de werknemers om de informatie betreffende de kwaliteit persoonlijk mee te delen, slechts 25% van de informatie werd met de computer doorgegeven[278]. De overgrote meerderheid van de arbeiders in de eindassemblage aanvaardde de verantwoordelijkheid van het team voor de kwaliteit. Ze waren van mening dat fouten te wijten waren aan tijdsgebrek om hun werk te controleren. De sporadische storingen in de carriers veroorzaakten irritatie en stress in de montagezones, met tevens een verhoogd risico op montagefouten. Toch daalde het aantal kwaliteitscontroleurs in de montagezones tot slechts enkelen in de gevoeligste zones.

De carriers verhoogden wel de flexibiliteit: de balansen konden eenvoudiger aan nieuwe of gewijzigde modellen worden aangepast, en door nieuwe magnetische sporen in de vloer aan te brengen konden gemakkelijk nieuwe varianten naast de bestaande modellen worden geproduceerd. “The head of the engineering department emphasized that rebalancing the line could be achieved over two weekends in Kalmar, whereas the same task required four weeks in Torslanda. For example, when antilock brakes (ABS) were introduced at Kalmar, all that was required was the insertion of another loop (a planned-sequence interruption), whereby the ABS cars were removed from the main flow”, verduidelijkt Berggren[279].

Het rapport toonde aan dat het vooruitlopen op schema niet functioneerde zoals dat oorspronkelijk was voorzien[280]. In straight-line assemblage volgden de twee arbeiders de carrier doorheen de vier stations. Het team beschikte over vier bufferplaatsen, twee voor en twee na de montagezone. Normaal stond één van de twee bufferplaatsen volgend op de montagezone leeg. De arbeiders konden de snelheid opvoeren met de bedoeling de buffer op te vullen, wat hen een voorsprong van één wagen opleverde. Op een gelijkaardige wijze konden ze hun tempo vertragen, zodat de eerste ingangsbuffer, die normaal onbezet was, ingenomen werd door een carrier van het voorgaande team. Gebruikte het team deze twee mogelijkheden cumulatief, dan leverde dat twee stationstijden pauze op, dat wil zeggen acht minuten. Maar om het systeem te laten werken moest er een bepaalde grens zijn tussen de buffers, zoniet stoorden de teams elkaar wanneer verschillende onder hen sneller trachtten te werken. De invoering van grenzen bleek echter te complex, en werd daarom niet voorzien. Bovendien zorgden storingen in het productieproces – onvermijdelijk in de autoassemblage – voor het opvullen of leegmaken van buffers zodat op voorhand werken werd verhinderd. Het buffersysteem werkte met andere woorden niet zoals het was gepland, en dat zat de werknemers dwars.

De arbeiders trachtten toch vooruit te komen op schema door de twee ingangsbuffers als werkstations te gebruiken[281]. Dat had in de eerste plaats als nadeel dat het materiaal en gereedschap naar de buffer moest worden gesleept, waardoor dus bijkomende arbeid werd geleverd. Maar omdat de onderdelen of machines te zwaar waren om te verplaatsen, had niet elk team deze mogelijkheid. Een tweede nadeel was dat dit vooruitlopen in sommige gevallen een negatieve impact had op de kwaliteit. Een deel van de arbeid werd immers uitgevoerd in de buffers die niet waren ontworpen om als werkstation dienst te doen.

Sommige teams werkten systematisch aan een vast tempo vooruit. Een bepaald team haalde telkens één station in per wagen, zodat per cyclus van zestien tot twintig minuten, telkens vier minuten werden gespaard. Soms werkte een individueel teamlid sneller dan zijn collega op hetzelfde werkstation, en voerde hij een deel van zijn taken in de uitgangsbuffer uit. Het rapport vermelde ook het geval van een werknemer die verklaarde dat eenmaal men het informatiesysteem via de terminals kende, het vrij eenvoudig was om uit te zoeken wat de volgende wagen in de reeks was. Aangezien de desbetreffende medewerker sneller dan het algemeen productietempo werkte, verklaarde hij reeds de helft van het werk uit te voeren in de uitgangsbuffer van het voorgaande team. De meningen van de werknemers hierover waren sterk verdeeld. Sommigen stonden positief tegenover vooruitlopen, anderen vonden dan weer dat het systeem teveel stress veroorzaakte. Een aantal teams had het systeem verworpen en werkte aan een normaal tempo omdat dit een aangenamer klimaat schiep.

In geen enkel van bovenstaande gevallen werd gebruik gemaakt van de mogelijkheden om via de computerterminals de snelheid van de carriers in een bepaalde montagezone te verhogen, en daarmee ook de productiesnelheid. Volgens Berggren achtte de directie het bovendien raadzamer om de werknemers die mogelijkheid te ontnemen[282]. Het systeem gaf de werknemers volop de mogelijkheid om kattenkwaad uit te halen, bijvoorbeeld door voor de grap de snelheid van de carriers in de montagezone van een ander team te verhogen. De teams verloren met de oprichting van een speciaal controlecentrum in 1977 de bevoegdheid om autonoom de carriers en de snelheid ervan te regelen.

Volvo hoopte met Kalmar een remedie te vinden voor het enorme verloop, de lage werkmotivatie en het toenemende verzuim. Reeds hierboven werd vermeld dat een vrij hoog absenteïsme een vlotte taakrotatie verhinderde. Het absenteïsme bij de arbeiders bedroeg in de eerste helft van 1976 ongeveer 14%, heel wat lager dan de 19,2% in Torslanda[283]. Het arbeidersverloop bedroeg in Kalmar 16,3%, in Torslanda 20,8%. Het absenteïsme in Kalmar was weliswaar lager dan in de andere Zweedse Volvo-vestigingen, maar was nog steeds merkelijk hoger dan in de meeste assemblagebedrijven buiten Zweden. Blackler merkt tevens op dat “even if dock assembly would reduce absenteeism and turnover for a little while, experience suggested such problems would return. The point was put to us that not everyone wanted enriched jobs”[284]. In 1978 was het absenteïsme gestegen tot 15%, wat deze uitspraak in zekere mate lijkt te bevestigen, maar een rationalisatie een jaar eerder droeg hier ongetwijfeld ook toe bij. Omdat het absenteïsme een negatieve impact had op de teamwerking, richtte de onderneming in overleg met de vakbonden een ‘absenteeism pool’ op[285]. Arbeiders die meer taken wensten aan te leren, eventueel met het oog op promotie tot meestergast, konden in deze pool worden opgenomen. De arbeiders in de pool werden opgeroepen om in te springen wanneer de nood zich voordeed. De grootte van de pool kwam overeen met de gemiddelde absentiegraad.

Een jaar na het rapport van de Rationaliserigsrádet viel de personenwagenproductie van Volvo enorm terug. De productie van Kalmar werd in 1977 teruggebracht tot slechts 17.000 wagens, bijna de helft van de productiecapaciteit[286]. Maatregelen werden genomen om het aantal arbeidsuren per wagen naar beneden te krijgen, en daarmee de overlevingskansen van het bedrijf in deze crisisperiode te vergroten. Alle werkstations werden geanalyseerd met behulp van een nieuw balanssysteem (MOST), waardoor bijna alle ongebruikte tijden uit de taakcycli werden verwijderd. Bovendien werd kwaliteit een absolute prioriteit. Controle- en herstelzones werden aan teamzones toegevoegd, en de hiërarchie werd strikter. De meestergasten kregen welomschreven instructies en doelstellingen op het vlak van personeel, materiaal, kwaliteit (nul fouten was het ambitieuze doel), kwantiteit, uren per wagen, en andere kosten. Voorts introduceerde Kalmar in 1980 een resultaatgebonden verloning voor alle werknemers. Premies werden o.a. gebaseerd op het aantal wagens per uur, herstel, en een kwaliteitsindex. Met de oprichting van het controlecentrum in 1977, verloren de werknemers een aantal bevoegdheden, maar werd ook strikter op tijden en de positie van de carriers toegekeken. Carriers konden niet achterblijven of uit de productiestroom worden gehaald, zonder de toestemming van het controlecentrum. De computer controleerde elke vijf seconden de positie van elke carrier. Bleef een carrier langer in een werkstation dan de toegewezen tijd, dan werd dat geregistreerd. De teamleider of de meestergast in de betrokken montagezone werd vervolgens op de hoogte gesteld van de ‘time-out’. De efficiëntie verhogen tot ver boven die van Torslanda was het streefdoel van deze rationalisatie.

De resultaten van de rationalisatie werden duidelijk na een volgende evaluatie in 1984. Het aantal arbeidsuren per wagen lag in Kalmar 25% lager dan in Torslanda[287]. Dat kwam doordat Kalmar, als kleine en kwetsbare vestiging, een zwaardere rationalisatie kon doorvoeren. De assemblagetijd per wagen werd met anderhalf uur gereduceerd met de introductie van het MOST balanssysteem. In Torslanda hadden de vakbonden het balanssysteem verworpen. Kalmar kon dankzij het flexibele carriersysteem de gevolgen van fouten beperken, en een hogere efficiëntie bereiken. In 1985 produceerden de arbeiders 95% van de arbeidstijd, in Torslanda 80%. Dat kwam enerzijds door MOST, anderzijds door de langere werkcycli waardoor het aandeel van de onproductieve bewegingen werd gereduceerd. Wagens met ernstige gebreken konden uit de stroom worden gehaald, en in één van de herstelzones tussen de montagezones worden hersteld, waardoor ingebouwde fouten werden vermeden. Als gevolg hiervan bedroeg de tijd gespendeerd aan mechanisch herstel in Kalmar in 1985 slechts tweeënhalf uur, tegenover vier uur in Torslanda. Kalmar had Torslanda op verschillende vlakken een heel eind achter zich gelaten.

De rationalisatie van 1977 impliceerde dat een aantal innovaties in de productieorganisatie werden aangepast of eenvoudigweg verdwenen[288]. De buffers tussen de montagezones werden daar het slachtoffer van. De bufferzones werden oorspronkelijk voorzien om aan de teams een zekere temporele autonomie te verlenen. Maar reeds hierboven werd erop gewezen dat het systeem niet naar behoren functioneerde: als alle teams sneller werkten was het niet mogelijk om de bufferplaatsen op te vullen, of, als alle teams gelijktijdig een pauze namen, dan duurde het enige tijd vooraleer een nieuwe carrier arriveerde. Een aantal bufferzones werden verwijderd om plaats te ruimen voor nieuwe werkstations en opslagruimte. De overige bufferzones werden gebruikt om technische storingen op te vangen, en bepaalde montagezones sneller te laten werken als dat nodig bleek.

De geparallelliseerde dokassemblage werd in het eerste rapport als een belangrijke innovatie beschouwd. Een groepje van twee à drie arbeiders voerde op het stationaire platform de volledige assemblagetaak van hun team uit. Op termijn verdween de dokassemblage echter uit de productieorganisatie. De bewegingen van de carrier werden gecontroleerd door de computer. Zodra de toegewezen tijd was verstreken, reed de carrier uit het dok, ook als de assemblagetaak niet was voltooid. Dat leidde tot stress bij de arbeiders die niet wisten hoeveel tijd ze nog hadden om hun taak uit te voeren. Wanneer men bovendien de carrier uit de productiestroom haalde, leidde dat tot chaos in de volgende werkstations waar de voor die wagen specifieke opties werden ingebouwd. Met de jaren namen de opties echter toe, evenals de synchronisatieproblemen. Daarom eiste het management dat de sequentie van de carriers bewaard bleef. De maatregel leidde echter tot files, bijvoorbeeld als de werknemers in het ene dok sneller werkten dan de collega’s in de andere dokken van dezelfde montagezone. Daarnaast was er plaatsgebrek voor het materiaal dat aan elk dok klaarstond. Met de toename van het aantal varianten en opties werd het steeds moeilijker om plaats te vinden voor al dat materiaal. Bovendien paste het systeem niet in de intense rationalisatie van ‘77. Bij dokassemblage bleef de carrier gedurende vijftien tot twintig minuten staan, dat gaf aanleiding tot een te traag arbeidstempo. Bij straight-line assemblage verplaatste de carrier zich om de drie à vier minuten naar het volgende werkstation, wat positievere effecten op de arbeidsduur per wagen had. Dokassemblage bleek niet houdbaar te zijn. De ‘les’ die volgens Huys uit dit Kalmar-verhaal moet worden uitgetrokken, “luidt niet noodzakelijk dat alternatieven voor de lijnstructuur onwerkbaar zijn, maar eerder dat een tussenoplossing in de vorm van een parallellisatie geïntegreerd in een lijnstructuur een veilig compromis lijkt, maar in feite bijkomende problemen schept”[289].

Blackler merkt op dat “Kalmar is not a dock assembly system at all but a half way house between moving assembly and dock assembly. As a result some 500 production workers organised in 25 groups work on each car. On a dock system, 9-18 men would complete all the jobs that these 500 do in the Kalmar plant”[290]. Volledige dokassemblage was op het einde van de jaren ’70 geen optie in Kalmar. De bestaande dokassemblage werd geleidelijk vervangen door straight-line assemblage, de laatste dokken verdwenen in 1984. In de subassemblages bleef dokassemblage wel gebruikelijk, deze was immers niet gekoppeld aan gebufferde lijnen. Gedurende de jaren ’80 was Kalmar voor de arbeiders al even onbuigzaam als een traditionele lopende band. De taakinhoud was daarentegen wel ruimer dan in traditionele assemblagebedrijven. De arbeiders volgden de wagen toen immers door één of twee montagezones, dus meestal acht werkstations of 25 minuten[291]. De montagezones van de teams waren nog steeds geografisch waarneembaar, maar de organisatie op zich was echter wel geëvolueerd. De teams werkten niet meer onafhankelijk van elkaar want de buffers hadden die functie verloren. Ze konden niet beslissen over onderbrekingen of de snelheid van de carriers, want dat werd – om bijvoorbeeld storingen te compenseren – beslist door de meestergast in het overleg met het controlecentrum. De industrieel ingenieurs schreven, mogelijk in combinatie met de teamleiders, de werkmethoden en de werktijden voor. De meestergasten en de teamleiders verdeelden de taken onder de arbeiders. Ook de verantwoordelijkheid van een team voor het installeren van één volledig functiecomplex van de wagens kon niet behouden blijven. De verschillende vereisten voor nieuw geïntroduceerde modellen waren verantwoordelijk voor het verdwijnen van dit systeem. Het aantal minuten die nodig waren voor bepaalde handelingen werd het criterium voor de taakomschrijving van de teamleden, zoals in een traditioneel assemblagebedrijf.

Berggren vat samen dat “the plant management had changed its fundamental view of the factory since the mid-70’s. The original personnel focus – employee motivation and identification with the product as productive forces – was replaced by a different profile: technical exploitation of the system’s elasticity combined with computerized control with the aim of accomplishing a stringently rationalized assembly”[292]. Er waren twee oorzaken waarom het management deze conservatieve koers ging varen. Ten eerste had Kalmar de eerste van een nieuwe reeks Volvo-fabrieken moeten zijn. Omdat de verkoop van personenwagens in de Verenigde Staten sterk was toegenomen, werd in 1973 besloten om in Chesapeake (nabij Norfolk, Virginia), een eindassemblagebedrijf te bouwen met een capaciteit van 100.000 wagens en meer dan 3.000 werknemers, volledig naar het model van Kalmar[293]. Na de instorting van de Amerikaanse verkoop enkele jaren later, werden de plannen in 1977 opgeborgen, en werd Gent gemoderniseerd. Kalmar bleef een uitzondering binnen een industrie die ontzettend twijfelde aan de mogelijkheden van het assemblagebedrijf. Ten tweede veroorzaakte de halfslachtige organisatie van een gebufferde lijnstructuur en dokassemblage allerlei moeilijkheden, die onmogelijk konden worden opgelost. Het was de straight-line assemblage die het pleit won.

2.2. Torslanda en Skövde

2.2.1. Torslanda’s realisaties

In 1964 had Volvo vol trots Torslanda geopend, een grote en moderne automobielfabriek. Tien jaar later zag het innovatieve Kalmar het licht – van de ene dag op de andere was Torslanda voorbijgestreefd. Terwijl het topmanagement van Volvo nauw was betrokken bij de ontwikkeling van Kalmar, nam het plaatselijke Torslanda-management enkele autonome initiatieven. Het management experimenteerde in de tweede helft van de jaren ’70 met een aantal nieuwe productieconcepten. Daarmee was Torslanda echter niet aan haar proefstuk toe. Reeds tijdens de jaren ’60 startte men er met jobrotatie, wat geleidelijk werd uitgebreid naar de verschillende afdelingen van de fabriek.

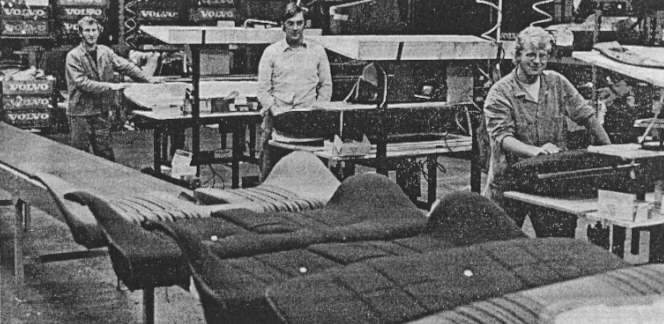

De jobrotatie werd in de loop van 1964 geïntroduceerd in de zetelmakerij[294]. Het was een initiatief van de werknemers zelf, die door de steeds herhaalde bewegingen met fysieke problemen werden geconfronteerd. Ze ondervonden dat werken in groepen van twee, waarbij bijvoorbeeld dagelijks werd afgewisseld, die problemen deed verdwijnen. Al snel roteerden de werknemers tussen drie of vier arbeidsplaatsen. Aan het systeem waren zowel voordelen als nadelen verbonden. De meeste werknemers vonden dat ze het productieproces van de zetels beter begrepen. Bovendien verbeterde het contact tussen de werknemers onderling. Maar sommige personen vonden de rotatie tussen de verschillende arbeidsplaatsen te veeleisend, en wilden terugkeren naar het traditionele systeem. Deze spontane ontwikkeling was het begin van verdere organisatorische alternatieven.

In de loop van 1966 ontwikkelden de industrieel ingenieurs, in samenspraak met de zetelmakers, een heel nieuwe organisatie[295]. Deze werd gekenmerkt door taakverruiming en jobrotatie. De werknemers leerden geleidelijk alle taken die verbonden waren aan de vijftien werkstations. De cyclustijd aan een werkstation bedroeg meestal ongeveer twee minuten. De zetelmakers roteerden elke dag of halve dag. Zetels met productiefouten werden onmiddellijk voor herstel naar het betrokken werkstation gestuurd, waardoor de zetelmakers ook meer verantwoordelijkheid droegen voor de kwaliteit van hun werk. Er werd bijkomende opleiding voorzien, zodat de werknemers probleemloos roteerden tussen de verschillende werkstations.

Uiteindelijk kregen de zetelmakers in de loop van 1968 ook taken van een hoger kwalitatief niveau toegewezen. Deze taakverrijking werd ingevuld met de verantwoordelijkheid voor de planning van het werk in de zetelmakerij. Dit was een behoorlijke complexe taak die in het verleden steeds door bedienden was uitgeoefend. De specifieke zetelvariant moest immers op tijd in de juiste wagen op de assemblagelijn terechtkomen. Het papierwerk werd opgenomen in het rotatieschema, en leverde geen problemen op. De kwaliteitscontrole van het geleverde materiaal voor de productie van de zetels, namen de zetelmakers ook op zich. Een bijkomende opleiding was vereist, maar de kwaliteit in de zetelmakerij en de motivatie verbeterde, terwijl het verzuim en het verloop in de afdeling drastisch daalden.

Ondanks het positieve voorbeeld van de zetelmakerij, beschreef Gyllenhammer hoe “rotation nonetheless crept on very slowly. By the end of 1970, about 3 percent of Volvo’s 3.000 assembly people were rotating jobs, although job-rotation missionaries in the plant and personnel people were pointing out its benefits frequently. In the 1971-’73 period rotation absorbed a large quantity of planning and discussing energy for a rather slow visible result”[296]. De volgende jaren nam de verspreiding van nieuwe productieconcepten binnen het bedrijf sterk toe, omdat steeds meer werknemers positief tegenover de alternatieven stonden. De enorme aandacht voor het Kalmar-experiment, zowel binnen Volvo, als in de Zweedse en internationale media, was daar mogelijk de oorzaak van. De nieuwe concepten werden toegepast in alle afdelingen: de perserij, de koetswerkassemblage, de spuitfabriek, en de eindassemblage. Van de 5.000 productiearbeiders werkten er omstreeks 1976 ongeveer 2.600 (52%) in de nieuwe vormen van arbeidsorganisatie: 39% in een systeem van jobrotatie, 2% in taakverruiming, en 9% in taakverrijking[297].

In de perserij en de spuitfabriek werd uitsluitend jobrotatie toegepast. De meestergast werkte in overleg met de arbeiders het rotatieschema uit. Sommige arbeiders kregen een bijkomende opleiding van een zestal weken om de nieuwe taken aan te leren. In de koetswerkassemblage was ongeveer 2/3 van de 350 arbeiders aan de lijn in een systeem van jobrotatie werkzaam. Op beperkte schaal werd in de lasfabriek ook een systeem van ‘multiple operations’ toegepast[298]. De productielijn werd in verschillende zones opgedeeld, weliswaar zonder deze fysisch door te knippen. Elke zone stond in voor de assemblage van specifieke koetswerkonderdelen: montage deuren, montage motorkap, montage spatborden, etc. Elke arbeider was verantwoordelijk voor de uitvoering van alle bewerkingen in zijn montagezone. Aangezien de lijn behouden bleef was er geen systeem van dokassemblage om deze taakverbreding toe te passen. De arbeiders dreven daarentegen mee met het koetswerk over een achttal werkstations langs de lijn (de diverse arbeidsplaatsen vielen dus niet meer samen met de opeenvolgende werkstations). Door het meedrijven werd de cyclustijd verlengd van twee à drie minuten tot twintig minuten.

Dit meedrijven had vanuit ergonomisch standpunt een gelijkaardig effect als rotatie. Maar het specifieke voordeel van meedrijvende arbeidsplaatsen was dat het aandeel van de onproductieve bewegingen binnen de cyclustijd verminderde. Huys geeft een voorbeeld: “Sommige montages moeten binnenin het koetswerk uitgevoerd worden, waarvoor het noodzakelijk is in de wagen te stappen. Bij korte takttijden beslaat het telkenmale in en uit de wagen stappen een aanzienlijk deel van de cyclustijd[299]. Om het onproductieve deel van de cyclustijd te verminderen, dringt een samenbundeling van bewerkingen binnenin het koetswerk in meedrijvende arbeidsplaatsen zich op”[300]. Een ander voordeel van meedrijven was dat er geen investeringen vereist waren voor de ombouw van de lijn, maar dat het onmiddellijk kon worden geïmplementeerd. Bovendien konden de werknemers zich, naarmate de opleiding vorderde, geleidelijk inwerken en stelselmatig verder meedrijven. De meedrijvende arbeidsplaatsen in de koetswerkassemblage impliceerden niet alleen een verbreding van de uitvoerende taken, maar eveneens bijkomende controle- en hersteltaken. De noodzakelijke bewerkingen waren immers niet beperkt tot montageopdrachten. Slijpen, fitten, reinigen e.d. waren correctiebewerkingen op voorgaande bewerkingen in de koetswerkassemblage. De werknemers moesten dus hun voorgaande fouten zelf corrigeren. Daarmee tendeerde deze taakverruiming in Torslanda’s lasfabriek reeds naar taakverrijking, maar het ging wel degelijk om taken van hetzelfde kwalitatief niveau.

In de eindassemblage van Torslanda experimenteerde Volvo in het midden van de jaren ’70 met verschillende productieorganisaties. De lange trimlijn werd doorgeknipt in verkorte lijngedeelten, van elkaar gescheiden door buffers[301]. Een twintigtal carriers werden in de eindassemblage ingezet[302]. Teams stonden, in navolging van Kalmar, in voor bepaalde functiecomplexen van de wagens. Naast de montage waren de werknemers ook verantwoordelijk voor controle- en hersteltaken. Daarmee deed ook taakverrijking zijn intrede in Torslanda’s eindassemblage.

Interessanter is hoe Torslanda op het einde van 1976 met volledige dokassemblage experimenteerde, weliswaar op een heel kleine schaal. Twee jaar eerder reeds paste Volvo deze productieorganisatie in de vrachtwagenfabriek in Arendal toe. De ingenieurs daar deden heel wat ervaring op met het werken in dokken, en konden de ingenieurs in Torslanda bijstaan[303]. Er werden twee dokken voorzien, waaraan twee teams van telkens negen werknemers werden toegewezen. De teams moesten de wagens volledig assembleren: de assemblage van het chassis, montage van koetswerkonderdelen, het ‘huwen’ van chassis en koetswerk, de montage van alle interieurcomponenten, en tenslotte de finale controle. Beide dokken hadden een buffer waar de gelakte koetswerken uit de spuitfabriek wachtten op eindassemblage. De achttien arbeiders werden ondersteund door vijf arbeiders die instonden voor de materiaalbehandeling, in plaats van de normale twee.

Volvo evalueerde het experiment op verschillende punten positief: arbeiders hadden een heel grote autonomie, meer variatie in hun werk, veel verantwoordelijkheid, en veel invloed. Elke week vergaderden de teams gedurende een uur, waarbij ze hun situatie evalueerden, problemen bespraken, en oplossingen bedachten. Gyllenhammer sprak zich in positieve en hoopvolle termen uit over de dokassemblage in Torslanda. Hij zag in dat met langere cyclustijden meer werk werd gedaan, omdat er minder onproductieve tijd was tussen de taken van twee opeenvolgende arbeiders. Daarmee konden de productietijden per wagen sterk dalen. “The nine people in the Torslanda dock are doing everything all the teams at Kalmar do. Kalmar itself was justified on the basis of the Torslanda MTM figures, so the people involved in the dock project at Torslanda believe we have clear potential for more efficiency”[304]. Ondanks de positieve verwachtingen van Gyllenhammer en de achttien werknemers, bleek de efficiëntie ondermaats. Het was niet mogelijk om zelfs maar de helft van de geplande productiesnelheid te overschrijden[305]. Daarnaast waren de vakbond en het management er niet in geslaagd om tot een overeenkomst te komen aangaande loonschalen. Tenslotte was er bij de planning onvoldoende aandacht besteed aan enkele randvoorwaarden om de dokassemblage tot een goed einde te brengen. De technische uitrusting en de assemblageinstructies waren onvoldoende en ondeskundig uitgewerkt. Na een half jaar werd het experiment dan ook stopgezet.

Zowel het management als de vakbonden beschouwden het experiment met de dokassemblage als één grote flop. Geen van beide deed iets met de positieve aspecten van het experiment. Toen de productie van Volvo in 1977-‘78 in een diep dal terechtkwam, verdween in Torslanda de interesse in hervormingen van de traditionele lijnstructuur. De toepassing van dokassemblage op grote schaal in Torslanda was ook niet haalbaar. Jaarlijks bouwde de vestiging ongeveer 150.000 wagens. Om een fabriek met veralgemeende dokassemblage te bouwen met dezelfde output, zou een veel groter terrein nodig zijn geweest dan een conventioneel bedrijf zoals Torslanda bezette[306]. Problemen met materiaalbehandeling en leveringen als gevolg van dokassemblage zouden een ontzettend omvangrijk en goed georganiseerd magazijn genoodzaakt hebben. Dokassemblage op grote schaal had in Torslanda geen toekomst. Het management en de vakbonden beseften waarschijnlijk erg goed dat de lijn in Torslanda nog lang niet aan haar einde was gekomen.

2.2.2. Skövde ‘E’ plant

Alle motoren voor Volvo’s personenwagens, vrachtwagens, en bussen, werden in Skövde gebouwd, niet ver van Göteborg. De fabriek onstond in 1868 onder de naam Pentaverken, en produceerde in het begin van de twintigste eeuw voornamelijk industriële en scheepsmotoren. Volvo kocht aanvankelijk motoren bij Pentaverken, maar werd in 1930 zelf eigenaar van de fabriek. Skövde produceerde in 1974 meer dan 300.000 benzine- en dieselmotoren, en stelde ongeveer 4.500 personen te werk[307]. Gelijktijdig met de productiestart van het 240-model in 1974, startte Skövde met de productie van de nieuwe B 21 viercilinder benzinemotor die het nieuwe model aandreef. Volvo had hiervoor een volledig nieuwe fabriek gebouwd, die bijkomende capaciteit opleverde. Ongeveer 900 werknemers zouden 275.000 motoren per jaar bouwen[308].

Een denktank van managers, externe experts, en vakbondsafgevaardigden werd begin jaren ’70 samengesteld om een ontwerp te maken. De ontwikkeling van de fabriek gebeurde omstreeks de periode dat de definitieve organisatie van Kalmar was bepaald. Het was dan ook geen verrassing dat de denktank met teamwork, carriers, en een ongewone architectuur op de proppen kwamen. Het fabrieksgebouw kreeg een bijzondere vorm: een ‘E’ met vier armen. Toevallig kwam die architectuur overeen met de benaming van Skövde, dat ook wel ‘E plant’ werd genoemd, en dat bovendien ‘engines’ produceerde. Het voordeel van dit concept was dat het fabrieksgebouw eigenlijk vijf kleinere fabrieken omvatte in plaats van één grote. De productie van motoren verschilt immers aanzienlijk van autoassemblage. De productie van componenten is een belangrijk onderdeel van het productieproces. De assemblage omvat vele taken, maar beduidend minder dan in de autoassemblage. De machinerie voor de productie van componenten was heel luidruchtig en omvangrijk. De machinewerkplaatsen werden daarom in de vier korte armen ondergebracht, van elkaar afgeschermd. Het lawaai bleef daardoor beperkt tot de eigen werkplaats. De assemblage werd gesitueerd in een grote hal, die de vier armen met elkaar verbond. De assemblagehal was eveneens afgeschermd van de machinewerkplaatsen om lawaaihinder te vermijden.

Overeenkomstig met Kalmar werd veel aandacht besteed aan de werkomgeving. De plafonds waren ter verbetering van de ventilatie acht meter hoog. Het krachtige ventilatiesysteem verving de lucht gemiddeld zes maal per uur. Elke productieruimte had aan drie zijden ramen waarlangs het daglicht binnenstroomde. Stof, oliedampen, en stoom werden door een efficiënt afzuigsysteem weggewerkt. Allerlei bijkomende maatregelen werden genomen om de lawaaiproductie te beperken, zoals geluidsabsorberende materialen en strikte specificaties inzake lawaaiproductie van machines. Werknemers konden tijdens hun pauze ontspannen in de tegen de muur gelegen koffieruimtes, of op de grasvelden tussen de armen van het gebouw. De ongewone architectuur maakte het niet alleen mogelijk om een aangename werkomgeving te creëren, maar eveneens om op het vlak van de productie- en arbeidsorganisatie nieuwe initiatieven uit te werken.

De vier machinewerkplaatsen concentreerden zich elk op de productie van een specifiek onderdeel of een groep van onderdelen. De eerste werkplaats produceerde cilinderblokken, de tweede krukassen, de derde cilinderkoppen en zuigerstangen, en de vierde werkplaats andere motoronderdelen zoals nokkenassen, inlaatspruitstukken, etc[309]. De machinewerkplaatsen werden gekenmerkt door een hoge graad van mechanisatie en automatisering. Een cilinderblok werd vormgegeven door bijna 500 automatische werktuigen in acht omvangrijke machines. Ook de kwaliteitscontrole was sterk gemechaniseerd, vaak was die in de machine zelf ingebouwd. Een gemechaniseerd transfersysteem bracht de producten van de ene bewerking naar de andere. De meeste machines werden ook automatisch geladen met producten uit het magazijn. Zo stonden in de derde afdeling 50 machines, waarvan er 40 automatische werden geladen. Mechanische hulpmiddelen werden ingezet om taken, waarbij zware gewichten werden verplaatst of opgeheven, af te schaffen. De technologie nam dus de meest monotone uitvoerende taken van de arbeiders over, maar creëerde op haar beurt nieuwe functies.

De werknemers werden naast de uitvoerende taken, ingezet voor materiaalbehandeling, onderhoud, kwaliteitscontrole, en toezicht op het sterk geautomatiseerde productiesysteem[310]. Geen enkele werknemer was verbonden aan één machine, eenieder maakte deel uit van een teamorganisatie. Sommige onderhoudstaken waren fysiek erg veeleisend, en bijstand van teamleden was een logische oplossing. Het teamwerk promootte taakverruiming en taakverrijking, aangezien de teamleden ervaring opdeden met allerlei taken van verschillende aard. Het team kon een rotatieschema opstellen, maar meestal verdeelden de teamleden de taken, slechts enkele minuten voor hun shift begon. Tussen de teamleden onderling en de teams werden buffers voorzien[311]. Dat maakte het mogelijk om naar eigen goeddunken een pauze in te lassen, en het gaf aan het individu en het team kans om de hoeveelheid werk over een werkdag te spreiden. De teamorganisatie en de specifieke situatie van deze grotendeels systeemregulerende arbeid bevorderden de sociale cohesie binnen deze afdelingen. De kennis van de hele zone waarvoor een team verantwoordelijk was, impliceerde dat bij een technisch falen van een machine, het hele team kon bijdragen tot de oplossing van het probleem. Dat was van enorm belang in een afdeling waar de machines de grootste bron van onzekerheid waren. Het falen van een machine had immers geen gestandaardiseerde oorzaak, en het oplossen ervan was zelden een routineklus. Binnen de teams ontstond zodoende een sterk groepsgevoel. In één van zijn boeken gaf Gyllenhammer een voorbeeld: “When one machine line stopped, an American observer was surprised to find that the workers, instead of taking a rest as he would have expected, all gathered around the culprit machine to discuss the cause and help repair it”[312].

Interessanter was de organisatie in de assemblagehal van de E plant. De assemblage van motoren werd traditioneel gesitueerd op een mechanisch aangedreven lijn, net zoals de productie in een conventioneel autoassemblagebedrijf. Maar om dezelfde redenen als in Kalmar – de rigiditeit van de lijn en het monotone werk – werd naar een alternatief transfersysteem gezocht. De flexibiliteit en ergonomische voordelen van de Kalmar carrier werden naar een nieuw type carrier getransponeerd. De carrier werkte volgens hetzelfde principe als zijn voorbeeld, maar was aanzienlijk kleiner. Beide carriers waren uitgerust met batterijen en verplaatsten zich automatisch van het ene werkstation naar het volgende. Allebei volgden ze een route via in de vloer ingebedde magnetische inductiesporen, en konden ze manueel worden bestuurd. De carriers in Skövde waren echter kleiner en kostten slechts een fractie van de Kalmar-versie. Bovendien stonden de kleine carriers niet in contact met een centrale computer. De carriers waren voorzien van een systeem waarmee de motor erop in verschillende richtingen kon kantelen[313]. Zo kon elke motorzijde met een eenvoudige draai horizontaal worden gepositioneerd, behalve de achterzijde waarmee de motor aan de carrier was bevestigd. Het bevestigingssysteem kon tevens in de hoogte worden geregeld, met het oog op de meest ergonomische werkpositie.

Illustratie 3.4. In de motorenfabriek Skövde werden de motoren op kleine carriers geassembleerd. (GYLLENHAMMER, People at work, 110)

Vooraleer de assemblage begon werd het motorblok gereinigd en gespoten. Vervolgens ging het motorblok een korte lopende band op, waar de krukassen, het vliegwiel, en andere zware componenten werden geïnstalleerd. Daarna werd het motorblok op het bevestigingssysteem van de carrier geplaatst. De carrier reed door het productieproces, gestuurd door de magnetische sporen in de vloer. In een eerste assemblagezone werden de zuigers en zuigerstangen – geleverd door een aangrenzende subassemblage – in het motorblok aangebracht. Drie à vier arbeiders voerden dit werk uit in ongeveer drie minuten[314]. De arbeiders leerden alle taken in hun montagezone, en konden roteren tussen de verschillende werkstations. Nadien reed de carrier naar de volgende montagezone, maar daarvoor doorkruiste de carrier een relatief uitgestrekte route die als buffer dienst deed. Naast de stroom carriers werkte een team in de subassemblage van cilinderkoppen en kleppen, nokkenassen, en inlaatkleppen. De cyclustijd bedroeg hier eveneens een drietal minuten. De teamleden brachten meer variatie in hun werk door jobrotatie. Door het gebruik van de carriers konden de teams in de meeste montagezones hun arbeid autonoom organiseren, waardoor de cyclustijden twee tot twintig minuten konden bedragen.

Na de uitgestrekte buffer werden in de volgende montagezone de voorgemonteerde cilinderkoppen aan het motorblok toegevoegd. Vervolgens reed de carrier door de twee volgende montagezones voor de eindassemblage, voorafgegaan door een buffer. Deze montagezones waren voorzien van twee parallelle stromen. De carrier werd door de twee montagezones langs één parallelle stroom geleid, een andere carrier nam de andere stroom. De arbeiders in deze montagezones controleerden de bewegingen van de carrier, en regelden autonoom hun taken. Vier tot zes arbeiders werkten in elke montagezone, en deden een deel van de eindassemblage. Omdat de arbeiders alle taken van hun team kenden, verwisselden ze vrij van arbeidsplaats. Ofwel volgden ze een grote deel van het assemblageproces, en verlengden daarmee hun cyclustijden. Tenslotte reed de carrier automatisch naar de inspectie- en testzone. De carrier reed onmiddellijk het eerste vrije testdok in, of wachtte in een ‘parking queue’ totdat een dok beschikbaar werd[315]. Gedurende het uitvoeren van de tests en het herstel op de motor, werden de batterijen van de carrier in het dok opgeladen. De assemblageteams werden meteen op de hoogte gesteld indien tijdens de test defecten werden vastgesteld. Zodoende kwam er feedback over de prestaties van het team, waarna aan de teamorganisatie en -performance kon worden gesleuteld.

Berggren vermeldt een kleinschalig experiment in Volvo Skövde omstreeks het midden van de jaren ’70[316]. In dokken werd de complete assemblage van benzine- en dieselmotoren uitgevoerd. De resultaten op het vlak van de productiviteit waren goed, maar dat leidde niet in wijzigingen van de reguliere productieorganisatie. Zoals wel vaker bij dokassemblage bleek de materiaalbehandeling, naast andere dingen, een onoplosbaar probleem. De E plant daarentegen werd wel succesvol geëvalueerd. De arbeidsomstandigheden waren enorm verbeterd. Op het vlak van de productieorganisatie, productietechniek, en arbeidsorganisatie waren belangrijke innovaties gelanceerd. De sterk gemechaniseerde en geautomatiseerde machinewerkplaatsen draaiden erg goed, technisch en organisatorisch. Het flexibele transfersysteem in de eindassemblage functioneerde naar behoren, met minder problemen dan te Kalmar. Ze waren in de eerste plaats eenvoudiger, en een deel van de problemen was reeds bekend na negatieve ervaringen te Kalmar. De carriers leidden tot een veelheid aan organisatievormen met dokassemblage zoals in de test- en herstelzone, bufferzones, en straight-line assemblage elders. De autonome arbeidsorganisatie leidde tot jobrotatie, taakverruiming, en taakverrijking. De arbeiders waren niet meer gebonden aan de lopende band, maar konden onderling hun takenpakket en tijdsindeling regelen. De productiviteit van de E plant was volstrekt gelijkwaardig aan die van conventionele assemblagemethodes. Het management en de vakbondsafgevaardigden van Skövde beschouwden de nieuwe fabriek als een succesnummer[317].

§ 3. Toepassingen bij Volvo Gent

Gedurende de periode dat Kalmar werd gebouwd en opstartte, ontwikkelde zich in de media een beeld van Volvo als het beste voorbeeld van een vooruitkijkende, progressieve onderneming met oog voor de verbetering van de arbeidsomstandigheden van haar werknemers. Met de regelmaat van de klok verschenen artikels in kranten en tijdschriften over de verwezenlijkingen van Volvo[318]. Kalmar was de meest in het oog springende innovatie. Ondanks het scepticisme van andere autoconstructeurs, waaronder Ford, kreeg Kalmar in Noord-Amerika en Europa massale mediabelangstelling. Dat beïnvloedde het imago van Volvo in uiterst positieve zin. De public relations afdeling cultiveerde deze belangstelling door een intensieve informatieverspreiding, ook bij nieuwe projecten zoals Skövde. Volvo kreeg voortdurend verzoeken voor rondleidingen en researchfaciliteiten in Kalmar, waar enorm veel tijd werd in geïnvesteerd.

In deze context trokken de leden van de OR’en, de syndicale delegatie, alsook de gewestelijke secretarissen van Gent en Alsemberg, van 15 tot 17 oktober 1974 voor een studiebezoek naar Volvo Kalmar[319]. Daar hadden ze naast een bezoek aan de fabriek, ook een gesprek met het management en de Zweedse vakbonden. De Gentse vakbondsafgevaardigden waren sterk onder de indruk van de rustige atmosfeer en de aangename arbeidsomstandigheden. De goede mentaliteit onder de arbeiders, en het grotere verantwoordelijkheidsgevoel trof hen eveneens. Toch hadden sommige afgevaardigden hun bedenkingen bij Kalmar. De teamorganisatie had negatieve kanten, alhoewel anderen het dan weer een fijn systeem vonden. Sommigen bleven twijfelachtig staan ten opzichte van een eventuele Gentse implementatie van het concept. De Smul meende dat “Kalmar in zijn huidige vorm ondenkbaar is in Gent. Met onze Belgische mentaliteit is Kalmar hier niet te verwezenlijken. Het moet aangepast worden”[320]. De andere hoofdafgevaardigden hoopten in de toekomst in Gent een gelijkaardige organisatie op te zetten, maar ze beseften dat de bestaande infrastructuur dat onmogelijk maakte. Fabrieksdirecteur Bequé verklaarde dat Gent geen kopie van Kalmar zou worden maar dat alleen de positieve elementen van Kalmar zouden worden overgenomen[321]. Het afnemen van de deuren werd heel positief geëvalueerd, en de vakbonden vroegen om de toepassing ervan in de Gentse eindassemblage. De subassemblage van de deuren bleek organisatorisch echter niet haalbaar.