| Mens en machine. Een onderzoek naar de Oost-Vlaamse machinebouw (1870-1914). (Karel Eeckhout) |

| home | lijst scripties | inhoud | vorige | volgende |

5. Analyse van de opgespoorde gegevens

Op basis van de gegevens uit het vorige hoofdstuk en uit de industrietellingen wordt in dit hoofdstuk een analyse gemaakt van de situatie van de machinebouwers in Oost-Vlaanderen. Deze analyse wordt uitgevoerd op drie vlakken: de geografische spreiding van de ateliers, de tewerkstelling en de technologie. Aan dit laatste aspect zal ik de meeste aandacht besteden.

Het eerste aspect zal ik uitwerken in twee delen. Het eerste deel is gebaseerd op de industrietellingen, het tweede op de gegevens uit de vergunningsdossiers. De tewerkstelling, het tweede aspect, wordt bijna alleen op basis van de industrietellingen behandeld omdat het meestal aan andere informatie ontbreekt. Bij het derde aspect baseer ik mijn analyse op een brede waaier aan gegevens. Zowel informatie uit de tellingen, de vergunningsdossiers als de literatuur komt aan bod. Eerst ga ik dieper in op het productieproces van de machinebouw. Daarna neem ik de krachtbron onder de loep. Welke krachtbronnen werden er gebruikt in de ateliers? Volgens welke principes werkten deze motoren? Waar werden ze aangekocht of geproduceerd? Hoeveel vermogen wekten ze op? Al deze vragen vinden een antwoord. Ten derde bekijk ik welke producten de machinebouwers vervaardigden. Ten slotte ga ik aan de hand van de brevetten uit het Bulletin du Musée de l’Industrie de Belgique na hoe innovatief de Oost-Vlaamse constructeurs waren.

Op het einde van dit hoofdstuk kom ik te besluiten wat de belangrijkste evoluties zijn in de Oost-Vlaamse machinebouw. Los van de analyse zal ik ook de problemen van het werken met vergunningsdossiers blootleggen.

5.2.1 Spreiding volgens de industrietellingen

In de periode 1870 – 1914 kan ik terugvallen op gegevens van drie industrietellingen, drie momentopnames die ervoor zorgen dat er een eerste beeld van de geografische spreiding kan worden opgehangen. Uit de industrietellingen blijkt dat de machinebouw zich niet over de gehele provincie maar over slechts enkele gemeenten had verspreid. Over de drie industrietellingen heen waren er in slechts twaalf gemeenten constructieateliers voor machines aanwezig. Op een kaart in bijlage 18 werden die twaalf gemeenten gesitueerd.

|

|

1880 |

1896 |

1910 |

|

Gemeente |

Aantal |

Aantal |

Aantal |

|

|

Bedrijven |

Bedrijven |

Bedrijven |

|

Aalst |

2 |

1 |

1 |

|

Berchem |

|

|

1 |

|

Dendermonde |

1 |

1 |

1 |

|

Erembodegem |

1 |

|

|

|

Gent |

15 |

12 |

10 |

|

Gentbrugge |

|

2 |

1 |

|

Geraardsbergen |

1 |

1 |

|

|

Ledeberg |

1 |

|

2 |

|

Sint-Niklaas |

|

1 |

1 |

|

Temse |

1 |

|

1 |

|

Waasmunster |

|

|

1 |

|

Wetteren |

|

|

2 |

|

Oost-Vlaanderen |

22 |

18 |

21 |

Tabel 1: Het aantal machineconstructiebedrijven in Oost-Vlaanderen volgens de industrietellingen van 1880, 1896 en 1910.

Bij de telling van 1880 werden er in Oost-Vlaanderen 22 bedrijven geteld die machines bouwden. Het merendeel, 15 bedrijven, bevond zich in de stad Gent. Daarnaast waren er twee ateliers in Aalst, en telkens één in Dendermonde, Erembodegem, Geraardsbergen, Ledeberg en Temse.

In 1896 was het aantal machineconstructeurs in de provincie gedaald tot 18 bedrijven. De 12 Gentse bedrijven zorgden ervoor dat de provinciehoofdstad nog steeds het grootste aantal ateliers telde. Verder bestonden er twee ateliers in Gentbrugge, één in Aalst, Dendermonde, Geraardsbergen en Sint-Niklaas.

Bij de telling van 1910 kwamen er 21 bedrijven aan de oppervlakte. Gent ging er verder op achteruit en liet maar 10 bedrijven noteren. De machinebouwindustrie had zich na de eeuwwisseling iets meer over de rest van de provincie verspreid. In de steden en gemeenten Aalst, Berchem, Dendermonde, Gentbrugge, Sint-Niklaas, Temse en Waasmunster kon je telkens één bedrijf terugvinden. Ledeberg en Wetteren telden telkens twee constructieateliers voor machines.

Het is duidelijk dat de Gentse voorsprong qua aantal bedrijven over de verschillende tellingen steeds daalde. De leidersrol van Gent werd evenwel niet overgenomen door een andere stad of gemeente. In verschillende steden en gemeenten werden ateliers opgericht, maar steeds in zeer geringe mate. Buiten Gent was de maximale concentratie van ateliers twee stuks. Gent bleef dus, ondanks haar terugval, het meeste machinebouwers huisvesten. Grofweg kan je twee regio’s onderscheiden en enkele individuele steden of gemeenten waarin er aan machinebouw werd gedaan. De twee regio’s zijn de Gentse regio, met Gent, Ledeberg en Gentbrugge en het Waasland, met Sint-Niklaas, Waasmunster en Temse. Als individuele steden vinden we Aalst, Dendermonde en Geraardsbergen. Bij de gemeenten zijn Berchem, Erembodegem en Wetteren de enigen die ooit een machinebouwer op hun grondgebied hadden.

Om de geografische spreiding afdoende vast te stellen is niet enkel het puur numerieke overwicht van belang. Het is ook nuttig te weten hoe groot de bedrijven waren. Een voorbeeld verduidelijkt: één enkel groot bedrijf in Eeklo zou qua economisch belang drie kleintjes te Ledeberg kunnen overstijgen. Om deze mogelijkheid te onderzoeken maak ik gebruik van het totale aantal pk dat in een stad of gemeente werd opgesteld. Hierbij veronderstel ik dat een groter aantal pk in een stad of gemeente wijst op grotere bedrijven.

|

Gemeente |

1880 |

1896 |

1910 |

|

|

Aantal pk |

Aantal pk |

Aantal pk |

|

Aalst |

|

6 |

|

|

Berchem |

|

|

40 |

|

Dendermonde |

6 |

6 |

40 |

|

Erembodegem |

|

|

|

|

Gent |

312 |

644 |

617 |

|

Gentbrugge |

|

18 |

20 |

|

Geraardsbergen |

|

3 |

|

|

Ledeberg |

2 |

|

31 |

|

Sint-Niklaas |

|

3 |

35 |

|

Temse |

8 |

|

35 |

|

Waasmunster |

|

|

|

|

Wetteren |

|

|

2 |

|

Oost-Vlaanderen |

328 |

680 |

820 |

Tabel 2: Aantal paardenkracht dat in de Oost-Vlaamse machinebouwateliers werd opgesteld volgens de industrietellingen van 1880, 1896 en 1910.

Het is duidelijk dat Gent ook de leiding had in de mechanische kracht die in de ateliers werd gebruikt. In 1880 was 95,1 % van de totale 328 pk in de provincie afkomstig uit Gent. Dat cijfer was in 1896 bijna gelijk gebleven met 94,7 %. In 1910 moest Gent aan voorsprong inboeten met nog 75,2 % van het totale aantal pk. Deze terugval was zowel te wijten aan een achteruitgang in pk in de provinciehoofdstad zelf als aan een serieuze stijging van de gebruikte pk in de rest van de provincie. Wanneer ik bij de stad Gent haar buurgemeenten Gentbrugge en Ledeberg optel om tot cijfers voor de regio Gent te komen, valt op dat de terugval van de regio niet zo sterk is als van de stad zelf. In 1880 was 95,7 % van de totale pk afkomstig uit de regio Gent. In 1896 steeg dit cijfer nog tot 97,3 %. In 1910 daalde het aandeel van de regio Gent tot 81,4 %. Deze daling was vooral te wijten aan het tevoorschijn komen van sterke spelers in de rest van de provincie. Zowel in Berchem als in Dendermonde werd een totaal aantal van 40 pk vastgesteld. In Sint-Niklaas en Temse was dit telkens 35 pk.

5.2.2 Spreiding volgens de vergunningsdossiers

Zoals u hoger al kon lezen in de opsomming van de gevonden bedrijven, leverde de studie van de vergunningsdossiers 50 verschillende bedrijven op in de ganse periode 1870-1914.

|

Gemeente |

Aantal |

|

|

Bedrijven |

|

Aalst |

1 |

|

Dendermonde |

2 |

|

Eeklo |

1 |

|

Gent |

32 |

|

Gentbrugge |

3 |

|

Geraardsbergen |

1 |

|

Ledeberg |

3 |

|

Lokeren |

1 |

|

Ronse |

1 |

|

Sint-Amandsberg |

2 |

|

Sint-Niklaas |

2 |

|

Temse |

1 |

|

Oost-Vlaanderen |

50 |

Tabel 3: Het aantal machinebouwateliers in Oost-Vlaanderen

volgens de vergunningsdossiers

Het overwicht van de stad Gent is, net zoals bij de spreiding volgens de industrietellingen, overweldigend. Als ik daarenboven de cijfers van de randgemeenten van de provinciehoofdstad optel bij de cijfers van de stad zelf om zo te komen tot een getal voor de regio Gent, is het overwicht nog sterker. Niet minder dan 40 bedrijven waren terug te vinden in de regio Gent, dat was 80 % van de machinebouwers in Oost-Vlaanderen. In de regio van het Waasland was er ook een lichte concentratie op te merken met 2 bedrijven in Sint-Niklaas en één in Lokeren en Temse. Verder vond ik nog enkelingen in Aalst, Eeklo, Geraardsbergen en Ronse. In Dendermonde waren er twee ateliers terug te vinden.

Net zoals bij de analyse van de cijfers uit de industrietellingen zal ik ook hier trachten de grootte van de bedrijven vast te stellen aan de hand van de kracht van de opgestelde machines. Ik maak hier gebruik van het maximale aantal pk dat in de vergunningsdossiers met betrekking tot een bedrijf werd teruggevonden. Hierbij veronderstel ik dat hoe groter het aantal opgestelde pk was, hoe groter het bedrijf was. Ik hanteer drie categorieën: van 0 tot 9 pk, van 10 tot 39 pk en vanaf 40 pk.

|

Gemeente |

0 tot 9 pk |

10 tot 39 pk |

vanaf 40 pk |

|

Aalst |

1 |

|

|

|

Dendermonde |

2 |

|

|

|

Eeklo |

1 |

|

|

|

Gent |

21 |

5 |

6 |

|

Gentbrugge |

3 |

|

|

|

Geraardsbergen |

1 |

|

|

|

Ledeberg |

2 |

|

1 |

|

Lokeren |

1 |

|

|

|

Ronse |

1 |

|

|

|

Sint-Amandsberg |

2 |

|

|

|

Sint-Niklaas |

1 |

1 |

|

|

Temse |

|

1 |

|

|

Oost-Vlaanderen |

36 |

7 |

7 |

Tabel 4: Aantal paardenkracht dat in de Oost-Vlaamse machinebouwateliers

werd opgesteld volgens de vergunningsdossiers

Het resultaat van deze denkoefening duidt aan dat ook wanneer de grootte van een bedrijf in rekening wordt gebracht, de stad Gent nog steeds het voortouw nam. De zeven bedrijven met de krachtigste motor bevonden zich allen in de regio Gent. Ook bij de bedrijven met middelgrote motoren stond Gent aan de leiding, op een afstand gevolgd door de regio Waasland met telkens één bedrijf in Sint-Niklaas en Temse met een krachtbron die tien tot 39 pk sterk was. De kleinste bedrijven waren meer verspreid over de provincie terug te vinden, maar het was nog steeds de Gentse regio die het meeste van deze bedrijven telde.

Het cijfermateriaal in verband met de tewerkstelling in de Oost-Vlaamse machinebouwsector is in de eerste plaats afkomstig uit de industrietellingen. De vergunningsdossiers leverden slechts bij uitzondering enige informatie over dit onderwerp. In de industrietelling van 1880 vind je in deel I B vier categorieën in dewelke de tewerkgestelden worden opgedeeld: bedrijfsleiders, arbeiders, andere en leerlingen. In de tellingen van 1896 en 1910, respectievelijk in deel I B en deel V, zijn slechts twee categorieën opgenomen: de bedrijfsleiders, ingenieurs en bedienden langs de ene kant en de arbeiders langs de andere kant. De eerste categorie wordt in de tabel gemakkelijkheidshalve ‘andere dan arbeiders’ genoemd. Om een zinvolle vergelijking tussen de drie tellingen mogelijk te maken, heb ik de vier categorieën uit 1880 tot twee herleid. De bedrijfsleiders en bedienden worden samen de ‘andere dan arbeiders’ en de arbeiders en de leerlingen worden ‘arbeiders’.

|

1880 |

|

|

|

|

|

Gemeente |

Aantal |

Andere dan |

|

|

|

|

bedrijven |

Arbeiders |

Arbeiders |

Totaal |

|

Aalst |

2 |

2 |

2 |

4 |

|

Berchem |

|

|

|

|

|

Dendermonde |

1 |

4 |

44 |

48 |

|

Erembodegem |

1 |

1 |

2 |

3 |

|

Gent |

15 |

74 |

822 |

896 |

|

Gentbrugge |

|

|

|

|

|

Geraardsbergen |

1 |

1 |

1 |

2 |

|

Ledeberg |

1 |

1 |

8 |

9 |

|

Sint-Niklaas |

|

|

|

|

|

Temse |

1 |

1 |

8 |

9 |

|

Waasmunster |

|

|

|

|

|

Wetteren |

|

|

|

|

|

Oost-Vlaanderen |

22 |

84 |

887 |

971 |

Tabel 5: Tewerkstelling in de Oost-Vlaamse machineconstructie

volgens de industrietelling van 1880

Uit de cijfers van de industrietelling uit 1880 blijkt dat er in de ganse provincie Oost-Vlaanderen 971 mensen tewerkgesteld waren in de machinebouw. Van dit aantal waren er 887 arbeiders, de overigen waren bedrijfsleiders of bedienden. Per bedrijf werden er gemiddeld 44 mensen te werk gesteld. In de realiteit waren veel ateliers heel wat kleinschaliger dan dit. In het Geraardsbergse atelier was er naast de bedrijfsleider slechts één arbeider in dienst. In Temse vonden 8 arbeiders werk in het machineconstructieatelier. Ook Ledeberg, Erembodegem en Aalst bleven onder het gemiddelde. In Dendermonde en Gent bleef de tewerkstelling per bedrijf boven het provinciale gemiddelde. In Gent zelf waren er wellicht verschillende bedrijven die dit gemiddelde niet haalden en enkele die het ver overstegen. Zo werkten er volgens Vanschoenbeek in het bedrijf Le Phoenix in 1880 400 mensen. [317] Dat betekent dat er voor de overige 14 bedrijven maar 422 arbeiders overbleven en wanneer we weten dat in 1872 bij Carels 196 en bij Van de Kerckhove 318 werknemers in dienst waren, kunnen er dat in 1880 niet zo heel veel minder geweest zijn.[318] Dat zou betekenen dat in 1880 deze drie bedrijven het leeuwendeel van de Gentse tewerkstelling voor hun rekening namen. De overige 12 bedrijven zouden in 1880 ver beneden het provinciale tewerkstellingsgemiddelde kunnen hebben gezeten. De totale Gentse tewerkstelling stond voor 92,2 % van het volledige aantal werkenden in de machinebouwindustrie in Oost-Vlaanderen. Als je Ledeberg bij Gent optelt om zo tot een cijfer voor de Gentse regio te komen, dan blijkt dit cijfer met nog een procent te stijgen.

|

1896 |

|

|

|

|

|

Gemeente |

Aantal |

Andere dan |

|

|

|

|

bedrijven |

Arbeiders |

Arbeiders |

Totaal |

|

Aalst |

1 |

2 |

8 |

10 |

|

Berchem |

|

|

|

|

|

Dendermonde |

1 |

8 |

36 |

44 |

|

Erembodegem |

|

|

|

|

|

Gent |

12 |

143 |

993 |

1136 |

|

Gentbrugge |

2 |

3 |

25 |

28 |

|

Geraardsbergen |

1 |

1 |

12 |

13 |

|

Ledeberg |

|

|

|

|

|

Sint-Niklaas |

1 |

1 |

6 |

7 |

|

Temse |

|

|

|

|

|

Waasmunster |

|

|

|

|

|

Wetteren |

|

|

|

|

|

Oost-Vlaanderen |

18 |

158 |

1080 |

1238 |

Tabel 6: Tewerkstelling in de Oost-Vlaamse machineconstructie

volgens de industrietelling van 1896

In 1896 was het aantal machinebouwers in Oost-Vlaanderen gedaald tot 18, maar de tewerkstelling was gestegen naar 1238 personen. Dit betekende een gemiddelde van 68 personen per bedrijf. Er waren 1080 arbeiders die werk vonden in de machineconstructie, de overige tewerkgestelden waren bedrijfsleiders, ingenieurs en bedienden. Het hoogste aantal werknemers kon nog steeds in de stad Gent teruggevonden worden. Slechts 8,2 % van het totale aantal tewerkgestelden waren niet in de provinciehoofdstad actief. Wanneer je Gentbrugge en Gent optelt om tot een cijfer voor de regio Gent te komen, dan blijkt dat 94 % van de personen die aan de kost kwamen in de machinebouw in deze regio actief waren. De grootste werkverschaffer buiten de regio Gent was Dendermonde met 44 tewerkgestelden. Geen enkele van de niet-Gentse bedrijven haalde echter het provinciale tewerkstellingsgemiddelde van 68 personen. Binnen de stad Gent zal de situatie allicht weinig verschil vertoond hebben met 1880. Er waren nog steeds enkele bedrijven die zeer veel mensen in dienst hadden. Precieze cijfers over 1896 heb ik niet, maar zes jaar eerder werkten er bij Carels 228 personen en bij Van de Kerckhove 290.[319] Bij Le Phoenix vonden in 1897 340 mensen werk. [320] Wanneer ik aanneem dat deze cijfers vrij stabiel bleven, dan zouden er in 1896 nog 278 mensen gewerkt hebben in de overige 9 bedrijven. Dat was een gemiddelde van 31 mensen per bedrijf, ver onder het provinciale gemiddelde, maar nog altijd meer dan wat het merendeel van de bedrijven buiten Gent tewerkstelde.

|

1910 |

|

|

|

|

|

Gemeente |

Aantal |

Andere dan |

|

|

|

|

bedrijven |

Arbeiders |

Arbeiders |

Totaal |

|

Aalst |

1 |

1 |

9 |

10 |

|

Berchem |

1 |

4 |

70 |

74 |

|

Dendermonde |

1 |

5 |

30 |

35 |

|

Erembodegem |

|

|

|

|

|

Gent |

10 |

116 |

598 |

714 |

|

Gentbrugge |

1 |

1 |

11 |

12 |

|

Geraardsbergen |

|

|

|

|

|

Ledeberg |

2 |

12 |

56 |

68 |

|

Sint-Niklaas |

1 |

11 |

35 |

46 |

|

Temse |

1 |

1 |

11 |

12 |

|

Waasmunster |

1 |

1 |

1 |

2 |

|

Wetteren |

2 |

4 |

10 |

14 |

|

Oost-Vlaanderen |

21 |

156 |

831 |

987 |

Tabel 7: Tewerkstelling in de Oost-Vlaamse machineconstructie

volgens de industrietelling van 1910

De Oost-Vlaamse machinebouwers stelden in 1910 987 mensen te werk. Het aantal arbeiders bedroeg 831, het aantal bedrijfsleiders, ingenieurs en bedienden 156. Het grootste aantal tewerkgestelden bevond zich nog steeds te Gent. Toch was het aandeel van de Gentse constructeurs in de totale Oost-Vlaamse werkgelegenheid binnen de machinebouw gedaald tot 72,3 %. De Gentse regio nam wel nog 80,4 % voor zijn rekening. Van de overige 20 % werkte het grootste aantal mensen in Berchem, gevolgd door Sint-Niklaas en Dendermonde. De gemiddelde tewerkstelling per atelier bedroeg 47 personen per bedrijf. Dit gemiddelde werd buiten Gent enkel in Berchem gehaald. In Gent zelf werd het gemiddelde de hoogte ingejaagd door de grote aantallen werknemers binnen enkele bedrijven. Vooral Carels scheerde hoge toppen. Ik heb geen precieze cijfers voor 1910, maar in 1901 stelde het bedrijf 400 arbeiders te werk.[321] Dit aantal was in 1914 gestegen tot 650. [322] Er zou dus van uit kunnen worden gegaan dat het aantal tewerkgestelden in 1910 rond de 500 lag. Indien dit met zekerheid zou kunnen worden vastgesteld, zou blijken dat Carels 70 % van de werkgelegenheid in de machinebouw te Gent verschafte en 50,5 % van de werkgelegenheid in deze sector in de provincie. Hoewel er dus nieuwe belangrijke werkverschaffers waren opgedoken in de rest van de provincie, in het bijzonder in Berchem, Dendermonde en Sint-Niklaas, bleef de hoofdmoot van de machinebouwers in Gent actief.

Het waren niet enkel mannen die een baan vonden in de Oost-Vlaamse machinebouw. Hoewel sterk in de minderheid waren er ook vrouwen tewerkgesteld in deze sector. De industrietellingen van 1896 en 1910 geven hierover wat informatie prijs. In 1896 werkten er 3 vrouwen in de Oost-Vlaamse machineconstructie. Ze waren geen arbeidsters, maar waarschijnlijk actief als bediende, in ieder geval vallen ze onder de categorie bedrijfsleiders, ingenieurs en bedienden. Deze vrouwen waren sterk in de minderheid in het totale aantal tewerkgestelden. Ze vertegenwoordigden amper 0,2 % van de totale tewerkstelling. In 1910 werkten er 5 vrouwen in de sector. Dit was 0,5 % van de totale tewerkstelling. Drie van deze vrouwen hadden een betrekking in Gent, twee in Wetteren. Zij waren opnieuw geen arbeidsters.

|

|

1880 |

1896 |

1910 |

|

Gemeente |

Totale |

Totale |

Totale |

|

|

Tewerkstelling |

Tewerkstelling |

Tewerkstelling |

|

Aalst |

4 |

10 |

10 |

|

Berchem |

|

|

74 |

|

Dendermonde |

48 |

44 |

35 |

|

Erembodegem |

3 |

|

|

|

Gent |

896 |

1136 |

714 |

|

Gentbrugge |

|

28 |

12 |

|

Geraardsbergen |

2 |

13 |

|

|

Ledeberg |

9 |

|

68 |

|

Sint-Niklaas |

|

7 |

46 |

|

Temse |

9 |

|

12 |

|

Waasmunster |

|

|

2 |

|

Wetteren |

|

|

14 |

|

Oost-Vlaanderen |

971 |

1238 |

987 |

Tabel 8: Tewerkstelling in de Oost-Vlaamse machineconstructie

volgens de industrietellingen van 1880, 1896 en 1910

Tot slot zet ik nog eventjes alle totale tewerkstellingscijfers op een rij. Uit deze samenvatting blijkt dat de tewerkstellingspiek in de Oost-Vlaamse machinebouw rond 1896 lag. De totale tewerkstelling lag in 1910 nog net iets hoger dan in 1880, maar het aantal arbeiders lag op dat moment reeds lager dan in 1896. De tewerkstelling was steeds het grootst in Gent, maar op het einde van mijn onderzoeksperiode was Gent reeds op de terugweg. Nieuwe ondernemingen in Berchem en Wetteren en reeds bestaande bedrijven in Sint-Niklaas en Temse knaagden aan de Gentse voorsprong. In Dendermonde kende men de hoogste tewerkstelling in 1880. In Aalst stagneerde het arbeidsaanbod bij de laatste twee tellingen. In Waasmunster was de activiteit stilgevallen in 1896, Geraardsbergen volgde in 1910. Hoewel de rest van de provincie na de eeuwwisseling steeds meer zijn plaats in het tewerkstellingsaanbod opeiste, bleef Gent over de drie momentopnames heen de belangrijkste werkverschaffer.

5.4.1 Het productieproces

Hoe zag het productieproces eruit in een bedrijf dat machines bouwde? In de eerste plaats zal ik een beschrijving geven van de algemene procédés die in het gros van de bedrijfstakken binnen de metaalindustrie worden aangewend. Daarna wordt de werkwijze binnen een constructieatelier voor machines in detail beschreven. Die beschrijving is grotendeels gebaseerd op de bespreking van dit onderwerp door Scholliers.[323]

De belangrijkste processen binnen de metaalindustrie zijn reinigen, beitsen, thermische behandelingen, verspanende en niet-verspanende metaalbewerkingen, het aan elkaar verbinden van metalen delen, gieten en oppervlaktebehandelingen.

Bij het reinigen wordt tegenwoordig een onderscheid gemaakt tussen het mechanisch reinigen en het chemisch reinigen. Over de manier waarop vroeger het metaal werd gereinigd is weinig literatuur te vinden. Bij het mechanisch reinigen worden bikken, borstelen, stralen, slijpen, schuren en polijsten als verschillende vormen onderscheiden. Al deze vormen hebben gemeen dat ze een machinale activiteit vragen.[324] Het chemisch reinigen gebeurt met behulp van scheikundige stoffen. Er wordt een onderscheid gemaakt tussen reinigen met detergenten, alkalisch reinigen, emulsiereinigen, reinigen met oplosmiddelen en afbijten.[325]

Het tweede proces dat in de machinebouw kan worden aangewend is het beitsen. Dit is een proces waarbij de oppervlakte van het metaal wordt behandeld met chemische stoffen om wals- en gloeihuid en eventuele corrosie te verwijderen. Tijdens de behandeling wordt ook het metaal zelf enigszins aangetast. Het schone metaaloppervlak dat het resultaat is van de behandeling is geschikt voor verdere bewerking. In 1892 werden voor het beitsen anorganische zuren gebruikt. Na behandeling met zuren moet het metaal grondig worden gespoeld met water of steeds zwakkere oplossingen.[326]

Een derde proces, de thermische behandelingen, zijn onder te verdelen in twee soorten: thermische behandelingen waarbij het oppervlak verandert en thermische behandelingen waarbij het oppervlak niet verandert. Thermische behandelingen waarbij de samenstelling van het oppervlak niet verandert, hebben tot doel bepaalde gewenste eigenschappen aan het metaal te geven. Deze behandeling wordt in hoofdzaak gebruikt bij het harden en verwerken van staal. Verder zijn er nog het gloeien en het patenteren. Gloeien kan gebruikt worden om metaalspanningen op te heffen en patenteren geeft het metaal een geschiktere structuur voor koude vervorming. Patenteren wordt vooral toegepast op walsdraad en werd in 1870 ontdekt. Thermische behandelingen waarbij de samenstelling van het oppervlak wel verandert worden vooral op gietijzer en staal toegepast. Bij deze processen worden er elementen min of meer oppervlakkig in het metaal ingebracht. Zo wordt bij het carboneren koolstof in het ijzer- of staaloppervlak ingebracht. Andere processen zijn nitriceren, siliceren, sulfineren, chromeren, sherardiseren en aluminiseren.[327]

Verspanende metaalbewerkingen zijn bewerkingen die een werkstuk een bepaalde vorm en afmeting geven door materiaal verspanend te verwijderen. Voorbeelden van dit soort bewerkingen zijn frezen, draaien, boren, zagen, schaven, slijpen en snijden. Voor de mechanisering werd doorgevoerd, gebeurden veel van deze bewerkingen met behulp van handgereedschap. In het laatste kwart van de negentiende eeuw werd deze werkwijze stilaan verdrongen door de invoering van werktuig- of gereedschapsmachines. Draaibanken, boormachines en schaafmachines, om er maar enkele te noemen, vervingen de handenarbeid.[328]

Het vijfde proces dat ik hier bespreek zijn de niet-verspanende bewerkingen. Bij deze bewerkingen wordt het stuk metaal plastisch vervormd. Dit betekent dat er zodanige krachten op het metaal inwerken dat wel de elasticiteitsgrens maar niet de vastheid van het metaal wordt overschreden. Dit proces kan zowel warm als koud worden uitgevoerd. Enkele van de belangrijke niet-verspanende bewerkingen zijn draadtrekken, stuiken, hameren, persen, walsen, forceren, extruderen, dieptrekken en smeden. Vroeger konden de meeste van deze bewerkingen slechts op zachte metaalsoorten worden uitgevoerd, maar gaandeweg leerde men ook hardere legeringen op deze wijze te behandelen. Voor deze bewerkingen wordt er veel gebruik gemaakt van hydraulische persen.[329]

Het laatste proces dat in een constructieatelier kan worden toegepast is het aan elkaar verbinden van metalen delen. Dit kan gebeuren door lassen, solderen, kitten en mechanisch verbinden. Tot het einde van de negentiende eeuw was de meest courante manier van werken om metalen aan elkaar te verbinden het klinken in de smidse.[330]

Na de beschrijving van de verschillende processen die bij metaalbewerking worden aangewend, volgt hierna de beschrijving van de manier waarop een machine nu eigenlijk tot stand kwam. De werkwijze in de machinebouw veranderde gedurende de periode 1870-1914. De overgang van het traditionele productieproces naar het meer moderne productieproces wordt door Scholliers iets na 1870 gesitueerd.[331] Daarom is het nuttig om zowel het traditionele productieproces als het modernere te belichten.

Binnen het traditionele productieproces verloopt de productie vrij wanordelijk doorheen verschillende stadia. Een eerste stap was het maken van de modellen die vervolgens in de gieterij werden gebruikt om de onderdelen te gieten. In de verschillende afdelingen van de draaierij werden deze onderdelen vervolgens verder afgewerkt, om dan een eerste keer in elkaar gezet te worden. Dit lukte meestal niet onmiddellijk door het gebrek aan precieze meetinstrumenten. Hierdoor ontstond een heen en weer geloop tussen de gieterij en de draaierij, waarbij de arbeiders door te frezen, te schaven of te vijlen, het stuk tot de gewenste vorm bewerkten.

Vervolgens werden de verschillende onderdelen in de smederij aan elkaar gesmeed of in de montageafdeling aan elkaar vastgeschroefd. In de montageafdeling werden de onderdelen verwerkt tot grotere machineonderdelen tot ze klaar waren om tot een volledige machine te worden gemonteerd. Dit alles gebeurde hoofdzakelijk manueel, omdat de hulpgereedschappen gebrekkig waren. Dit had tot gevolg dat de graad van afwerking samenhing met de graad van het vakmanschap van de werkman.[332]

Dit traditionele productieproces impliceerde dat de arbeiders rechtstreeks te maken hadden met de bouw van een machine. Het feit dat ze de machine onder hun eigen ogen tot stand zagen komen, zorgde voor een nauwe betrokkenheid bij de productieproces. De arbeider kan omschreven worden als “un ouvrier complet”, omdat hij kennis moest hebben van het productieproces, van de materialen en van de werktuigen die hij gebruikte.[333] Binnen het traditionele productieproces was de duur van een opleiding vrij lang door de grote kennis die vereist was voor het beroep. De leertijd kon gaan van enkele maanden tot enkele jaren, afhankelijk van de afdeling waarvoor de opleiding bestemd was.[334]

De belangrijkste krachtbron in een atelier was de stoommachine. Deze stond meestal centraal opgesteld in de werkplaats. De kracht werd over de verschillende machines verdeeld door een systeem van bovengrondse drijfriemen. Deze drijfriemen waren vervaardigd uit leder of linnen. Veranderingen in snelheid moesten binnen een dergelijk systeem geregeld worden door het gebruik van verschillende groottes voor de wielen waarover de aandrijfriem liep. Er waren verschillende negatieve kanten aan deze werkwijze. Ten eerste werd het atelier gevaarlijk en donker door het grote aantal riemen. Ten tweede kon de snelheid slechts aangepast worden in een serie van stappen met wielen van verschillende grootte. Ten derde was het atelier afhankelijk van één enkele machine. Wanneer die machine het begaf, kon er niet meer worden verder gewerkt.[335] Deze methodes werden soms nog tot in de jaren dertig van de twintigste eeuw gebruikt, maar tegelijkertijd met de overige veranderingen in de ateliers, die hierna zullen worden besproken, werden er ook in de aandrijfmethodes wijzigingen doorgevoerd. Vooral op het einde van de negentiende eeuw werden er onder meer versnellingsbakken aangebracht, waardoor de snelheid van een machine kon worden aangepast zonder dat deze moest worden stilgelegd. Later werd voor iedere machine een aparte, vaak elektrische, motor voorzien.[336] Vooraleer die omschakeling naar nieuwe motoren zich had voltrokken, had er een andere wijziging plaats in de constructieateliers. De kracht van de opgestelde motoren steeg fors. De gemiddelde kracht van de opgestelde stoommachines steeg van 18 pk in 1880 naar 52 pk in 1896.[337]

Na 1870 begonnen zich de eerste veranderingen in het productieproces voor te doen. Afgezien van de hierboven besproken wijzigingen met betrekking tot de drijfkracht, werden in Europa nu ook de onderling verwisselbare, gestandaardiseerde onderdelen machinaal in reeks geproduceerd. Deze evolutie werd, een tiental jaar eerder al, in de Verenigde Staten in gang gezet.[338] De oorzaak van deze omschakeling was vooral een zoektocht naar minder energieverbruik geweest. Daarnaast vergden de nieuwe generatie stoommachines, zoals de Corliss-machine, meer precisie. Deze precisie kon enkel door de invoering van machines worden bereikt.[339] De mechanisering van het productieproces zorgde voor de introductie van verschillende soorten gereedschapsmachines in alle afdelingen van de productieketen. Toch bleven de verschillende afdelingen, gieterij, draaierij, smederij en montage, bestaan. Er werden boormachines, freesmachines, automatische draadsnijbanken en revolverdraaibanken geïntroduceerd.

Ook in de vergunningsdossiers vond ik aanwijzingen dat deze gereedschapmachines werden gebruikt. Bij Velghe werd gebruik gemaakt van verschillende werktuigmachines zoals draaibanken, boormachines, poleerboren, schaafmachines en steekmachines.[340] In de werkplaats Onghena werden in 1909 poleerboren, slijpmachines, schaafmachines, freesmachines en draaibanken gebruikt in het productieproces.[341]

Afbeelding 8: Gereedschapsmachines: draaibanken, boormachines,

freesmachines van voor 1914.

(BRON: R. BRION, J. MOREAU, B. PERGUY, Fabrimetal: Vijftig jaar in het hart van de industrie: kroniek van een federatie, Tielt, 1996, p. 15.

Door de invoering van werktuigmachines onderging de taak van de verschillende arbeiders grondige wijzigingen. De betrokkenheid van de arbeider tot het eindproduct verminderde fel. Door de opdeling van het arbeidsproces stonden niet langer de geschoolde vaklui centraal, maar wel de machines. Om deze machines te leren bedienen was slechts een korte opleidingsperiode nodig. De geschoolde vakman uit het traditionele productieproces werd vervangen door een laaggeschoolde arbeider die een snelle, precieze machine bestuurde. Ook in de naamgeving klinkt deze verschuiving door: de ateliermannen werden fabrieksarbeiders.

De introductie van nieuwe machines die in staat waren seriewerk te leveren, effende het pad naar de massaproductie. Die massaproductie zette zich in de VS in de jaren 1890 door, in Europa werd ze pas na de tweede wereldoorlog gangbaar.[342] De machinebouwsector was bijzonder omdat het machinepark aan een constante modernisering en vernieuwing onderhevig was.[343] Door deze vernieuwing was de technologische revolutie tegen het eind van de jaren 1890 in de meeste werkplaatsen doorgedrongen. De technologische ommezwaai beïnvloedde niet enkel de taak van de arbeiders, het complete uitzicht van de ateliers werd gewijzigd. De vroegere, eerder chaotische inrichting werd vervangen door een strakke, rationele opstelling van arbeiders en machines.[344]

5.4.2 Het kloppende hart van het atelier: de krachtbron

De belangrijkste krachtbron in de negentiende-eeuwse Oost-Vlaamse machinebouw was de stoommachine. Pas op het einde van de eeuw begon zij stilaan haar voortrekkersrol te verliezen door de opkomst van gas-, benzine- en elektromotoren. De stoommachine nam niet enkel door deze dominantie een bijzondere plaats in. Zij was in vele gevallen zowel productiemiddel als eindproduct in het constructieproces. Omdat zij zo belangrijk was, zal ik in dit hoofdstuk eerst een korte beschrijving geven van de verschillende types stoommachines die ontwikkeld werden. Vervolgens beschrijf ik op basis van de vergunningsdossiers de geschiedenis van de machines die de machinebouwers in Oost-Vlaanderen gebruikten.

5.4.2.1 De verschillende types stoommachines

Het eerste type stoommachine dat hier wordt besproken, is de machine van James Watt. De eerste innovatie van Watt was de ontwikkeling van een condensor. Door gebruik te maken van een afzonderlijke condensor moest de stoom in de cilinder niet worden afgekoeld door er koud water bij te voegen. Zo slaagde Watt er als eerste in de koude en de warme fase in de stoommachine van Newcomen van elkaar te scheiden. Voor deze innovatie werd koud water in de cilinder gevoegd om onder de zuiger de stoom te laten condenseren zodat de zuiger terugkeerde.[345] Een tweede innovatie leidde direct tot de ontwikkeling van de eerste universele stoommachine in 1782. Watt slaagde erin de pompende beweging van de machine om te zetten in een draaiende beweging. Hij deed dit door gebruik te maken van een zogenaamd zon- en planeettandwiel. Dit systeem werd later vervangen door de krukas.[346]

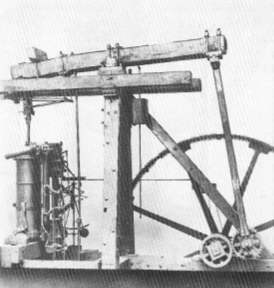

Afbeelding 9: Machine van Boulton en Watt met draaiende beweging

(BRON: R. DE HERDT en G. DESEYN, Onder Stoom. Aspecten van de geschiedenis van de stoommachine, Gent, 1983, p. 21.)

De zuigerstang moest op dit moment nog volledig verticaal blijven. Maar ook dit probleem werd door Watt opgelost. Zijn laatste innovatie regelde de stoomtoevoer en de snelheid van de machine. Hij ontwikkelde hiervoor de “bollen van Watt”, een centrifugale regelaar.[347]

Afbeelding 10: De bollen van Watt

(BRON: R. DE HERDT en G. DESEYN, Onder Stoom. Aspecten van de geschiedenis van de stoommachine, Gent, 1983, p. 23.)

Wanneer de stoommachine werkt met een normale snelheid dan blijft de stang M I L horizontaal. Wanneer de snelheid toeneemt dan worden de bollen van Watt door de centrifugale kracht zijwaarts de hoogte ingedreven. De stang I L gaat naar beneden en vermindert de stoomtoevoer.[348]

Een volgend type was de compound stoommachine. Dit was een model met twee cilinders, dat voor het eerst werd ontwikkeld door Jonathan Hornblower, één van de grootste concurrenten van James Watt. Bij lage druk zorgde dit type machine echter niet voor een besparing. Pas wanneer het mogelijk was te werken met stoom onder hoge druk werd dit idee in 1803 terug opgevist door Arthur Woolf. Hij ontwikkelde een machine met twee cilinders, waarvan er één werkte met hoge druk en één met lage druk. Dit heet dubbele expansie. Door het verdelen van de expansie werd het warmteverlies, dat ontstaat door de condensatie van de stoom, teniet gedaan. Later werd de expansie niet enkel meer over twee cilinders (compound), maar ook over drie (triplecompound) en vier (quadriplecompound) cilinders verdeeld.[349]

Afbeelding 11: Een verticale compound machine

(BRON: E. VAN DER HAEGHEN, Société Anonyme Le Phénix à Gand (Belgique) fondée en 1826. Catalogue des machines a vapeur, Gand, 1892, s.p.)

Een derde type, de Cornwall-machine, kenmerkte zich doordat de toegelaten stoom in de cilinder werd afgesneden op één negende of één tiende van de slag. Op die manier kon de stoom nog wat verder uitzetten en de zuiger zachter afremmen. Dit systeem werd in 1812 door Trevithick uitgewerkt en later verder ontwikkeld door Arthur Woolf. Het was een zeer succesvol type.[350]

Het vierde type werd in 1848 gebouwd door George Henry Corliss. Zijn zuigerbalansmachine of Corliss-machine werd een veel zuinigere machine dan zijn voorgangers. Om verspilling van warmte en stoomdruk tegen te gaan bij lage belasting van de machine ontwikkelde Corliss een machine waarbij het punt van afsnijden, de ontspanning, variabel was. Zijn eerste machine was uitgerust met een afsluitregeling die vier afzonderlijke kleppen bediende, één voor iedere in- en uitlaat aan de uiteinden van de cilinder. Het gevolg van deze werkwijze was een enorme thermodynamische besparing. Daarenboven maakte Corliss gebruik van een sluitklep in de vorm van de scharen van een kreeft, die zeer snel konden sluiten. Zijn zuinige machines waren vooral populair in de textielindustrie, omdat in deze industrietak de gelijkmatige snelheid waarmee dit type machine werkte, van groot belang was.[351]

Het laatste type machine dat ik hier bespreek werd in 1900 ontwikkeld. Om begincondensatie tegen te gaan verplaatste Stumf in zijn gelijkstroommachine de afvoerkanalen naar het midden van de cilinder. Op die manier was de afkoeling van de cilinderbodems veel kleiner en ontstond er minder snel condens. Er ontstond ook minder condens doordat de compressie zeer sterk was en de cilinder door de stoom werd opgewarmd.[352]

Uit dit laatste type blijkt dat het tegengaan van condensatie steeds een belangrijke rol speelde in de technologische ontwikkeling van de stoommachine. Condensatie betekende immers warmteverlies, dus energieverlies. Watt ontwikkelde al in de beginjaren van de stoommachine een aparte condensor om geen condensatie in de cilinder te hoeven creëren. Ook de compound machine trachtte het warmteverlies door condensatie tegen te gaan (Cf supra). Het eerste wat ik dan ook onderzocht aan de hand van de vergunningsdossiers was of de stoommachines die in Oost-Vlaanderen stonden opgesteld met of zonder condensatie werkten. In 26 gevallen werd vermeld dat de stoommachine met of zonder condensatie werkte. Van die 26 was er slechts één die met condensatie werkte. Dit is niet verwonderlijk aangezien het terugdringen van de condensatie al van bij de eerste ontwikkelingen een prioriteit was. De energiebesparing door stoommachines zonder condensatie te installeren, werd bijna overal in de Oost-Vlaamse constructieateliers verwezenlijkt.

Er kon echter niet enkel energie worden bespaard door condensatie tegen te gaan, ook het punt van afsnijden of de ontspanningsfase in de cilinder van de stoommachine heeft hierbij belang. Bij de machine van Watt werd de stoomtoevoer afgesloten wanneer bij een minimale belasting de snelheid van de machine te hoog opliep. Dit betekende dat het stoomverbruik bijna niet verminderde wanneer de belasting van de machine verminderde. Een machine met expansie sneed de stoom af bij een halve slag van de zuiger om zo terug tot ontspanning te komen, maar hierdoor werd er warmte en stoomdruk verspild. Pas met de Corliss-machine werd er geen stoomenergie verspild. Corliss slaagde er in het midden van de negentiende eeuw in de ontspanning in de cilinder variabel te maken. Hierdoor ontwikkelde hij een veel zuinigere machine.[353]

In de vergunningsdossiers ging ik na of deze innovatie ook in onze provincie werd toegepast. Ik vond 23 vermeldingen die aangaven of een machine met of zonder variabele of andere ontspanning werkte. In tien gevallen had er geen ontspanning plaats. Bij vier machines werd het principe van de ontspanning bij een halve slag toegepast. Een variatie hierop waren de machines met ontspanning bij één derde en één vierde slag. Hiervan vond ik telkens één exemplaar terug. Deze machines waren zoals u hierboven kon lezen allesbehalve zuinig. In drie gevallen werd niet aangegeven wanneer de ontspanning plaats had, enkel dat ze plaats had. Over welke type het hier precies gaat kon ik dus niet achterhalen. Slechts in vier gevallen werd een zuinige machine met variabele ontspanning geïnstalleerd. Ik zet ze hierna even op een rij.

In 1874 plaatste Van De Kerckhove een Corliss-machine met variabele afsluiting of ontspanning. Dat het net Van De Kerckhove was die als eerste machinebouwer een dergelijke machine opstelde, was niet onlogisch want hij bouwde dit type machine zelf.[354] De machine die in het atelier Van De Kerckhove werd gebruikt, had een kracht van 65 pk en was de sterkste machine met variabele ontspanning die in een Oost-Vlaams constructieatelier werd opgesteld.

De tweede machinebouwer die een stoommachine met variabele ontspanning in zijn atelier gebruikte was Rudolf Velghe. De machine werd in 1878 in zijn atelier geplaatst. Hij had ze zelf gebouwd en ze was 10 pk sterk.

Een jaar later was het de beurt aan Pauwels & Pataer om een machine met variabele ontspanning in gebruik te nemen. De 6 pk sterke machine was ook in dit geval in de eigen onderneming gebouwd.

In 1882 werd de laatste door mij teruggevonden stoommachine met variabele ontspanning in een Gents machinebouwatelier geplaatst. Gustaaf Van Hecke plaatste in dat jaar een machine met een kracht van 12,3 pk in zijn werkplaats. De machine was gebouwd door Fronckinet et Cie uit Marchienne.

Het blijkt dus dat Van De Kerckhove, hoewel hij het brevet had op de Corliss-machine, er niet in geslaagd was om een dergelijke machine aan één van zijn collega machineconstructeurs te verkopen. Alle machines met variabele ontspanning werden opgesteld in Gent. Geen enkele constructeur buiten deze stad maakte van dit type machine gebruik. Dus hoewel de machine zeer zuinig was en een zeer gelijkmatige snelheid kon aanhouden, werd zij niet populair bij de Oost-Vlaamse machineconstructeurs.

Naast vaststellen of de stoommachines met of zonder condensatie en met of zonder ontspanning werkten, ging ik verder na of de stoommachines bij de Oost-Vlaamse machinebouwers van het verticale of horizontale type waren. Ik telde 16 verticale machines en 21 horizontale. De Oost-Vlaamse constructeurs gaven dus een lichte voorkeur aan het horizontale model. Deze vaststelling staat niet gelijk aan een evolutie in de tijd. De vroegste vermelding van een verticale machine dateerde van 1871, die van een horizontale van 1872. De laatste vermelding was voor beide types te dateren in 1896. In de periode tussen deze twee data werden, gelijkmatig verspreid, zowel horizontale als verticale modellen geplaatst. Ik vond in de literatuur geen informatie of het ene model op technisch vlak beter was dan het andere. Het enige voordeel van een verticaal ten opzichte van een horizontaal model was dat het verticale minder plaats innam.[355]

5.4.2.2 Vergunningsdossiers met informatie over de krachtbron van een atelier

In de voorgaande alinea’s merkte u al dat ik gebruik maak van de vergunningsdossiers om de kenmerken van de stoommachines in Oost-Vlaanderen na te gaan. Om u een beeld te geven van wat de basis is van die analyse zet ik hierna in een overzichtelijke tabel op een rij welke dossiers, op welk moment en bij welke constructeur informatie gaven over de stoommachine of andere motor die de kracht in het atelier leverde.[356] Tegelijkertijd kan ik door het aantal dossiers per jaar vast te stellen nagaan welke graad van activiteit er op het vlak van de krachtbron was en op welk moment.

|

Naam |

Plaats |

Archiefnummer |

Datum |

Kracht machine in pk |

|

De Clercq Gustaaf |

Gent |

2/4434/39 |

1871 |

3 |

|

Van Ghelder Ignace |

Gent |

2/4311/35 |

1871 |

6 |

|

Velghe Rudolf |

Gent |

2/4311/34 |

1871 |

3 |

|

Bruers Jan |

Sint-Niklaas |

2/4641/106 |

1872 |

3 |

|

Cabany & Co |

Gent |

2/4641/21 |

1872 |

10 |

|

De Bleeckere Eugeen |

Dendermonde |

2/4312/115 |

1872 |

1 |

|

De Waegeneire gebroeders |

Gent |

2/4641/9 |

1872 |

3 |

|

La Flandre |

Gent |

2/4641/41 |

1872 |

6 |

|

Piron Jan-Baptist |

Lokeren |

2/4312/50 |

1872 |

2 |

|

Catternant Jacobus |

Gent |

2/4313/44 |

1873 |

1 |

|

Verbruggen Gustaaf |

Temse |

0/479/16 |

1873 |

2 |

|

Beauval Corneel |

Gent |

2/4660/65 |

1874 |

2 |

|

Bontinck Ambroise |

Gent |

2/4660/66 |

1874 |

2 |

|

Carels |

Gent |

2/4660/61 |

1874 |

70 |

|

De Wilde Pieter Jan |

Gent |

2/4314/38 |

1874 |

3 |

|

Van De Kerckhove |

Gent |

2/4660/74 |

1874 |

65 |

|

Verrijken A. & J. |

Gent |

2/4314/41 |

1874 |

2 |

|

Baete Karel |

Sint-Amandsberg |

2/4653/14 |

1875 |

2 |

|

Joos Karel Weduwe |

Gent |

2/4653/94 |

1875 |

2 |

|

La Flandre |

Gent |

2/4656/113 |

1875 |

40 |

|

Moussiaux & Fournier |

Ronse |

2/4653/103 |

1875 |

6 |

|

Phoenix NV |

Gent |

2/4653/90 |

1875 |

70 |

|

Verbruggen Gustaaf |

Temse |

2/4653/61 |

1875 |

2 |

|

Bontinck Kamiel |

Gent |

0/474/97 |

1876 |

2 |

|

Leslie James |

Gentbrugge |

0/474/74 |

1876 |

6 |

|

Verbruggen Gustaaf |

Temse |

2/4650/61 |

1876 |

5 |

|

De Wilde Pieter Jan |

Gent |

2/5134/45 |

1877 |

2 |

|

Verrijken A. & J. |

Gent |

2/5128/7 |

1877 |

5 |

|

Pauwels & Pataer |

Gent |

2/5135/26 |

1878 |

6 |

|

Velghe Rudolf |

Gent |

2/5129/52 |

1878 |

10 |

|

Westendorp Karel |

Gent |

2/5130/18 |

1879 |

3 |

|

De Meyer Emiel |

Gent |

2/5137/28 |

1880 |

3 |

|

Velghe Rudolf |

Gent |

2/5137/46 |

1880 |

40 |

|

Verbruggen Gustaaf |

Temse |

2/5137/58 |

1880 |

10 |

|

Sylvia Xavier |

Geraardsbergen |

2/5138/3 |

1881 |

3 |

|

De Nobele & Co |

Gentbrugge |

2/5859/52 |

1882 |

3 |

|

Leveau & Zoon |

Aalst |

2/5133/63 |

1882 |

1 |

|

Standaert Edmond |

Eeklo |

2/5133/77 |

1882 |

3 |

|

Van Hecke Gustaaf |

Gent |

2/5139/70 |

1882 |

12,3 |

|

De Clercq Gustaaf |

Gent |

2/5864/36 |

1883 |

4 |

|

Van Acker Gustaaf |

Gent |

2/5864/62 |

1883 |

32 |

|

Van Hoecke Pieter |

Gent |

4e A - 1044 / 47760 |

1883 |

1 |

|

Beauval Corneel |

Gent |

2/5865/52 |

1884 |

2,6 |

|

Joos Jos |

Gent |

3/1336/30 |

1885 |

4 |

|

D'Hoossche Louis |

Gentbrugge |

4e A - 1378 / 793 |

1895 |

8 |

|

De Waegeneire L. |

Gent |

4e A - 1209 / 1707 |

1896 |

2 |

|

De Bruycker gebroeders |

Ledeberg |

4e A - 1466 / 7204 |

1901 |

40 |

|

De Wispelaere August |

Gent |

4e A - 1470 / 7655 |

1902 |

5* |

|

Beauval Corneel |

Gent |

4e A - 1575 / 10657 |

1904 |

18 |

|

Bruers - Blauwaert Jos |

Sint-Niklaas |

4e A - 1701 / 11575 |

1905 |

11* |

|

Revijn - Picqué Achiel |

Sint-Amandsberg |

4e A - 1698 / 12269 |

1906 |

2* |

|

Westendorp Karel en zoon |

Gent |

4e A - 1838 / 75068 |

1908 |

6* |

|

Onghena |

Gent |

4e A - 1844 / 77092 |

1909 |

90* [357] |

|

Moore & Hebbelynck |

Gent |

4e A - 1919 / 85160 |

1911 |

10* |

|

Velghe Rudolf |

Gent |

8e A - 73 / 89590 |

1913 |

40* |

Tabel 9: Vergunningsdossiers met informatie over de krachtbron van het atelier

Om u een beter beeld te geven van het tijdsverloop van dit cijfermateriaal voeg ik op de volgende bladzijde een grafiek in die aangeeft hoeveel vergunningsdossiers er jaarlijks informatie prijs gaven over de opgestelde krachtbron. Het betreft hier niet alleen vergunningsdossiers van gevaarlijke, ongezonde en hinderlijke inrichtingen, maar ook vergunningsdossiers voor stoominstallaties. Zoals u op de grafiek kunt waarnemen, zijn er duidelijk drie periodes te onderscheiden. Een eerste periode beslaat de eerste zestien jaar van mijn onderzoeksperiode. De derde omvat de laatste negentien jaar van de onderzochte periode. Daartussen liggen er negen jaar waarin geen enkel dossier met informatie over de krachtbron van een atelier aan de oppervlakte kwam.

Het numerieke overwicht van het aantal dossiers lag duidelijk in de eerste periode. Uitschieters in die eerste periode waren de jaren 1873, 1875 en 1876 met telkens 6 vergunningsdossiers die informatie verschaften over de stoommachine. In 1883 waren er vier dossiers die betrekking hadden op de machine die als krachtbron diende. In 1872, 1877, en 1883 waren het er telkens drie. Binnen de eerste periode was de bloeiperiode te situeren in de eerste helft ervan. Van 1871 tot 1878 was er ieder jaar meer dan één dossier met stoommachinegegevens terug te vinden. Na 1878 waren er in slechts drie jaren waarin meer dan één dossier over de stoommachine of een andere motor werd gevonden. Vanaf 1884 kwam dit zelfs nooit meer voor.

In de periode vanaf 1886 tot en met 1894 kon ik geen enkel dossier terugvinden. Deze periode van totale inactiviteit werd gestopt door een dossier in 1895 en één in 1896. Dan volgen er opnieuw enkele jaren zonder dossiers die informatie geven over de krachtbron van het atelier. Pas in 1901 dook er weer één op. Dit luidde een periode in met meer regelmatige vondsten van dossiers. In 1902, 1904, 1905, 1906, 1908, 1909, 1911 en 1913 vond ik telkens één dossier terug.

Wanneer ik aldus enkel het aantal dossiers in rekening breng, moet ik vaststellen dat de grootste activiteit met betrekking tot de krachtbron van het atelier zich voordoet in de periode 1871-1885. Daarna volgt er een heel stille periode tot 1894. Vanaf 1895 trekt de activiteit zich weer langzaam op gang. Maar het niveau van voor 1886 werd nooit meer bereikt. Na de eeuwwisseling kan je op basis van deze gegevens stellen dat er een gestage ontwikkeling was in de krachtbron. Quasi jaarlijks deed een constructeur een inspanning om zijn krachtbron aan te passen.

Zoals ik al in hoofdstuk twee aangaf, is deze chronologie van de teruggevonden vergunningsdossiers niet enkel te wijten aan conjuncturele en structurele factoren van de bedrijfstak, maar ook aan andere factoren, zoals een wijzigende wetgeving. Om de veranderde wetgeving met betrekking tot de oprichting en ingebruikname van stoominstallaties geen beïnvloedende factor te laten zijn, laat ik alle informatie uit deze dossiers even buiten beschouwing. Zo kan ik u een meer accuraat beeld schetsen van op welk moment er in de sector de meeste activiteit was in verband met de motor van het atelier. Dit beeld is dan enkel gebaseerd op het aantal vergunningsdossiers voor gevaarlijke, ongezonde en hinderlijke inrichtingen.

Door het weglaten van de gegevens uit de dossiers in verband met de oprichting of ingebruikname van stoominstallaties en het aldus buitenspel zetten van de wetswijziging terzake, is er wel degelijk iets gewijzigd in het verloop van de grafiek. Het zwaartepunt lag nog steeds in de eerste periode, maar een pak minder uitgesproken. Binnen die eerste periode was de hoogste activiteit niet in de jaren 1875 of 1876 te vinden, maar wel in 1874 en 1883. 1874 bleef dus nog steeds een piekjaar met drie dossiers. De terugval in de middenperiode bleef sterk, en het begin van de heropleving kwam nu pas een jaar later, in 1896. De trage verandering in de laatste periode, met ongeveer één dossier per jaar stond nu in een minder schril contrast met de eerste periode. Dit omdat ook in die eerste periode jaren met slechts één, of zelfs geen dossier, geen uitzondering waren.

De conclusie is dat, wanneer de factor van de veranderende wetgeving ontweken wordt, het beeld van de eerste grafiek moet worden genuanceerd. De meest dynamische en actieve periode in de machinebouw blijft voor de opgestelde krachtbron de eerste vijftien jaren van mijn onderzoeksperiode. Daarna volgt een periode van stagnatie. Na de eeuwwisseling vindt de sector een deel van zijn oude dynamiek terug, maar bereikt niet meer het niveau van voor 1886.

5.4.2.3 De constructeurs van de krachtbron in de machinebouwateliers

Wie construeerde de machines die in de constructieateliers van Oost-Vlaanderen waren opgesteld? Deze vraag zal ik in de volgende alinea’s trachten te beantwoorden.

Zoals van machineconstructeurs verwacht zou kunnen worden, construeerden zij mestal hun krachtbron zelf. Wanneer de machineconstructeurs een stoommachine plaatsten dan was dat in 70 % van de gevallen een machine die ze zelf gebouwd hadden. Dit komt overeen met 29 eigen constructies op een totaal van 41 geplaatste stoommachines. In 90 % van de gevallen was de stoommachine die geplaatst werd uit Oost-Vlaanderen afkomstig. Slechts vier maal deed een machinebouwer uit onze provincie beroep op een constructeur van buiten de provincie om de krachtbron voor zijn atelier te leveren.

In de periode 1870-1880 werden in de Oost-Vlaamse constructiewerkplaatsen 26 stoommachines geplaatst. Slechts drie maal plaatste een ondernemer een krachtbron die niet uit zijn eigen atelier afkomstig was. De eerste was Gustaaf Verbruggen uit Temse die in 1873 een stoommachine van de Gentse constructeur De Waegeneire kocht. De machine was 2 pk sterk. De tweede constructeur die zijn machine niet zelf bouwde was de weduwe van Karel Joos. Deze Gentse machinebouwer kocht in 1875 een stoommachine bij haar stadsgenoot Demeulenaere. De verticale stoommachine was 2 pk sterk en werkte volgens het systeem van ontspanning bij een halve slag. Moussiaux & Fournier, een constructieatelier uit Ronse, was de laatste werkplaats die, in het eerste decennium van mijn onderzoek, aangedreven werd door een stoommachine die het product was van een andere constructeur. Zij kochten een locomobiel die gebouwd werd te Brussel bij Basselière en Duvieusart. Deze machine was zes pk sterk.

In de periode 1881-1885 plaatsten de Oost-Vlaamse machineconstructeurs tien machines. Terwijl in de vorige tien jaar 88,5 % van de gebruikte machines van eigen makelij waren, was dit cijfer nu gedaald tot 30 %. Slechts drie van de tien stoommachines kwamen uit het atelier van de uitbater die ze plaatste. In 1881 plaatste Xavier Sylvia in zijn atelier te Geraardsbergen een 3 pk sterke machine van de Gentse constructeur De Waegeneire. Te Gentbrugge werd een jaar later bij de firma De Nobele en Co een machine uit de Londense werkplaats Tangye, Hallman en Co in werking gesteld. Ook die machine had een kracht van 3 pk. In 1882 plaatsen Leveau en zoon te Aalst en Edmond Standaert te Eeklo een zelfgebouwde machine in hun atelier. Het ging opnieuw om weinig krachtige exemplaren, die van Leveau was slechts 1 pk sterk, die van Standaert had een kracht van 3 pk. Gustaaf Van Hecke uit Gent plaatste in datzelfde jaar één van de krachtigste machines uit de periode 1881-1885. Zijn 12,3 pk sterke machine was gebouwd door Fronckinet uit Marchienne. In 1883 werden er drie machines in gebruik genomen. Gustaaf Van Acker nam de krachtigste machine van de periode 1880-1885 in gebruik, een stoommachine van 32 pk, gebouwd door De Nobele en Co. De Gentse constructeur zocht het niet te ver door zijn machine in Gentbrugge aan te kopen. Zijn stadsgenoot Pieter Van Hoecke ging het verder zoeken. Hij vond zijn 1 pk sterke machine in Namen bij een zekere Moutin. De derde machinebouwer die in 1883 een nieuwe machine plaatste was Gustaaf De Clerq. Zijn exemplaar was gebouwd door Ghyselinck-Drubbele. Zowel koper als verkoper waren Gentse constructeurs. In 1884 plaatste Corneel Beauval een machine die hij zelf had geconstrueerd. Het jaar daarop deed Jos Joos beroep op het atelier van Beniest om hem een 3 pk sterke machine te leveren. Deze drie laatste constructeurs waren allen actief te Gent.

Zoals eerder al aangegeven is er in de periode tussen 1885 en 1895 geen enkel vergunningsdossier terug te vinden dat verwijst naar plaatsing van nieuwe stoommachines. Vanaf 1895 tot het begin van de eerste wereldoorlog werden er bij Oost-Vlaamse machineconstructeurs nog slechts vier stoommachines geplaatst. De eerste was een product van het constructiebedrijf La Flandre uit Gent. De machine, met een kracht van 8 pk, werd in 1895 bij Louis D’Hoossche in Gentbrugge geplaatst. De tweede stoommachine werd in 1896 bij de Gentenaar De Waegeneire geplaatst. Hij had de machine zelf gebouwd en ze wekte een kracht van 2 pk op. De gebroeders De Bruycker uit Ledeberg schreven de krachtigste stoommachine na 1896 op hun rekening. In 1901 installeerden ze een machine van Van De Kerckhove die een kracht had van 40 pk. De laatste stoommachine die voor de eerste wereldoorlog in een Oost-Vlaams constructieatelier in gebruik werd genomen, was 18 pk sterk. Het was Corneel Beauval, opnieuw een Gentenaar, die ze bouwde en in zijn eigen atelier plaatste.

Na de eeuwwisseling leek de rol van de stoommachine uitgespeeld. Haar rol als hart van het machinebouwatelier werd overgenomen door andere motoren. In de eerste plaats was dat de gasmotor. August De Wispelaere was de eerste constructeur die een gasmotor in zijn werkplaats installeerde. De motor die deze Gentenaar in 1902 plaatste had een kracht van 5 pk. Drie jaar later nam Jos Bruers-Blauwaert uit Sint-Niklaas een motor met een kracht van 11 pk in gebruik. In 1906 stelde Achiel Revijn-Picqué te Sint-Amandsberg als enige constructeur voor de eerste wereldoorlog een petroleummotor in zijn atelier op. Slechts één enkele keer kwam ik te weten wie de constructeur was van een gasmotor. In 1908 nam Karel Westendorp een gasmotor uit de ateliers Phoenix in gebruik. De krachtbron was 6 pk sterk. De krachtigste motor werd na de eeuwwisseling opgesteld in de ateliers van het Gentse bedrijf Onghena. Drie motoren moesten er in 1909 voor de nodige kracht zorgen. De eerste was 60 pk sterk, dit was een gasmotor. De twee andere waren elektrische motoren die elk een kracht van 15 pk hadden. In 1911 stelde een ander Gents bedrijf, Moore en Hebbelynck, een gasmotor van 10 pk op in hun atelier. De Gentenaar Rudolf Velghe sluit het rijtje af. Hij was de laatste ondernemer die in een vergunningsdossier terug te vinden was met de installatie van een nieuwe krachtbron. In 1913 was een 40 pk sterke gasmotor het mechanische hart van zijn onderneming.

5.4.2.4 De kracht van de motor in het Oost-Vlaamse constructieatelier

Het belangrijkste element van de krachtbron in een atelier is de grootte van de kracht die de machine voortbrengt. In de volgende alinea’s zal ik dit element van naderbij bestuderen. In de eerste plaats gebruik ik daarvoor de vergunningsdossiers en in de tweede plaats de gegevens uit de industriële tellingen.

Op basis van de vergunningsdossiers ga ik eerst na wat de gemiddelde kracht was die opgesteld stond bij de Oost-Vlaamse constructeurs. In de periode 1870-1914 was dat 12,6 pk op een totaal van 55 vermeldingen van het aantal pk. Dit gemiddelde verbergt de grote kloof tussen de kleinste machine, die een kracht had van 1 pk, en de grootste, die een kracht had van 70 pk (Cf supra, tabel 9).

|

Gemeente |

Industrietelling |

1880 |

|

|

|

Aantal |

Aantal |

Aantal |

|

|

bedrijven |

pk |

pk per bedrijf |

|

Aalst |

2 |

|

|

|

Berchem |

|

|

|

|

Dendermonde |

1 |

6 |

6 |

|

Erembodegem |

1 |

|

|

|

Gent |

15 |

312 |

20,8 |

|

Gentbrugge |

|

|

|

|

Geraardsbergen |

1 |

|

|

|

Ledeberg |

1 |

2 |

2 |

|

Sint-Niklaas |

|

|

|

|

Temse |

1 |

8 |

8 |

|

Waasmunster |

|

|

|

|

Wetteren |

|

|

|

|

Oost-Vlaanderen |

22 |

328 |

14,9 |

Tabel 10: Aantal paardenkracht volgens de industrietelling van 1880

Volgens de industrietellingen was de gemiddelde kracht in 1880 14,9 pk per bedrijf, in 1896 was dit cijfer opgelopen tot 37,7 pk. In 1910 bedroeg de gemiddelde kracht per bedrijf 39 pk. Over de drie tellingen heen bedraagt de gemiddelde kracht van de machine 29,9 pk per bedrijf. Dit cijfer ligt een stuk hoger dan het gemiddelde dat in de vergunningsdossiers aan het licht kwam. Opnieuw blijkt dat door het onderzoek aan de hand van vergunningsdossiers heel wat gegevens aan mijn aandacht wisten te ontsnappen. In het besluit van dit hoofdstuk leg ik dit en andere problemen van mijn onderzoek aan de hand van de vergunningsdossiers bloot. Volgens de industrietelling van 1880 stond er het meeste paardenkracht opgesteld in de Gentse constructieateliers. De rest van de provincie hinkte een eind achterop. Niemand haalde de 20,8 pk per bedrijf die in Gent te vinden was. In Temse haalde een bedrijf 8 pk, in Dendermonde 6 pk en te Ledeberg 2 pk.

Ik zal trachten dit cijfermateriaal te vergelijken met de gegevens die ik uit de vergunningsdossiers haalde. Dit is geen gemakkelijke taak want het is onmogelijk precies vast te stellen aan de hand van die dossiers hoeveel kracht een atelier bezat in het jaar van de telling. Zo is het onmogelijk vast te stellen hoelang een machine die in 1875 geplaatst werd, dienst deed in het atelier. Ik kan ook niet altijd vaststellen of die machine geplaatst werd ter vervanging van een vorig exemplaar of als supplementaire kracht. Om toch een vergelijking mogelijk te maken; laat ik het aantal pk dat opgegeven werd bij de installatie gelden voor de tien, twintig en dertig jaren die volgen op de installatie. Deze verschillende tijdsperiodes weerspiegelen de veronderstelde, volledig arbitraire levensduur van een machine. Met levensduur bedoel ik hier de periode vanaf de installatie van de machine. Wanneer het om een tweedehandse machine zou gaan, is dit dus niet de eigenlijke levensduur van het werktuig.

Bij de eerste telling heeft dit verschil in levensduur van de machine geen effect op de gegevens omdat de laagste levensduur die ik koos de tijd tussen het begin van mijn onderzoeksperiode en de telling overbrugt. Wanneer er vanuit gegaan wordt dat alle machines die werden geïnstalleerd vanaf 1870 een levensduur hebben van tien jaar, dan worden volgende machines geteld in 1880.[358]

|

Naam |

Plaats |

Datum |

Kracht machine(s) in pk |

|

De Clercq Gustaaf |

Gent |

1871 |

3 |

|

Van Ghelder Ignace |

Gent |

1871 |

6 |

|

Velghe Rudolf |

Gent |

1871 |

3 |

|

Bruers Jan |

Sint-Niklaas |

1872 |

3 |

|

Cabany & Co |

Gent |

1872 |

10 |

|

De Bleeckere Eugeen |

Dendermonde |

1872 |

1 |

|

De Waegeneire gebroeders |

Gent |

1872 |

3 |

|

La Flandre |

Gent |

1872 |

6 |

|

Piron Jan-Baptist |

Lokeren |

1872 |

2 |

|

Catternant Jacobus |

Gent |

1873 |

1 |

|

Verbruggen Gustaaf |

Temse |

1873 |

2 |

|

Beauval Corneel |

Gent |

1874 |

2 |

|

Bontinck Ambroise |

Gent |

1874 |

2 |

|

Carels |

Gent |

1874 |

70 |

|

De Wilde Pieter Jan |

Gent |

1874 |

3 |

|

Van De Kerckhove |

Gent |

1874 |

65 |

|

Verrijken A. & J. |

Gent |

1874 |

2 |

|

Baete Karel |

Sint-Amandsberg |

1875 |

2 |

|

Joos Karel Weduwe |

Gent |

1875 |

2 |

|

La Flandre |

Gent |

1875 |

40 |

|

Moussiaux & Fournier |

Ronse |

1875 |

6 |

|

Phoenix NV |

Gent |

1875 |

70 |

|

Verbruggen Gustaaf |

Temse |

1875 |

2 |

|

Bontinck Kamiel |

Gent |

1876 |

2 |

|

Leslie James |

Gentbrugge |

1876 |

6 |

|

Verbruggen Gustaaf |

Temse |

1876 |

5 |

|

De Wilde Pieter Jan |

Gent |

1877 |

2 |

|

Verrijken A. & J. |

Gent |

1877 |

5 |

|

Pauwels – Pataer |

Gent |

1878 |

6 |

|

Velghe Rudolf |

Gent |

1878 |

10 |

|

Westendorp Karel |

Gent |

1879 |

3 |

|

De Meyer Emiel |

Gent |

1880 |

3 |

|

Velghe Rudolf |

Gent |

1880 |

40 |

|

Verbruggen Gustaaf |

Temse |

1880 |

10 |

Tabel 11: Paardenkracht van de machines volgens de vergunningsdossiers die geteld zou kunnen worden in 1880

In de gevallen dat een constructeur in deze periode tweemaal een machine installeerde, wees alles in de vergunningsdossiers erop dat het ging om een vervanging van het oude exemplaar. Zodoende werd enkel de meest recente krachtaanduiding in de vergelijking hierna opgenomen. Van alle krachtaanduidingen in de vergunningsdossiers werd het gemiddelde berekend en vergeleken met het resultaat uit de industrietelling. Het resultaat hiervan vindt u in onderstaande tabel.

|

Gemeente |

pk per bedrijf VD |

pk per bedrijf IT 1880 |

|

Dendermonde |

1 |

6 |

|

Gent |

16 |

20,8 |

|

Gentbrugge |

6 |

|

|

Ledeberg |

|

2 |

|

Lokeren |

2 |

|

|

Ronse |

6 |

|

|

Sint-Amandsberg |

2 |

|

|

Sint-Niklaas |

3 |

|

|

Temse |

10 |

8 |

|

Oost-Vlaanderen |

11,8 |

14,9 |

Tabel 12: Vergelijking paardenkracht van de machines uit de vergunningsdossiers en

uit de industrietelling van 1880

Het cijfermateriaal dat het resultaat is van mijn onderzoek in de vergunningsdossiers verschilt op diverse vlakken van dat van de industrietelling. Ten eerste was er volgens de industrietelling meer mechanische kracht te vinden in Dendermonde, Gent en Ledeberg. Wellicht is dit verschil te verklaren doordat ik in mijn onderzoek bedrijven niet op het spoor ben gekomen. Ofwel vond ik ze wel, maar beschikten de bedrijven over motoren die ik niet terugvond. Ten tweede geeft de industrietelling geen vermelding van constructieateliers met een mechanische krachtbron in Lokeren, Ronse, Sint-Amandsberg en Sint-Niklaas. Een mogelijke verklaring hiervoor zou kunnen zijn dat de bedrijven die ik terugvond niet als machinebouwer werden geteld, ofwel omdat ze niet meer bestonden, ofwel omdat zij een andere activiteit uitvoerden. Een derde vaststelling is dat het constructiebedrijf in Temse volgens de industrietelling minder kracht bezat dan volgens de vergunningsdossiers. Dit bedrijf was wellicht dat van Gustaaf Verbruggen. Hij plaatste in 1880 een nieuwe stoommachine die volgens het plaatsingsdossier 7 pk sterk was en volgens het dossier tot ingebruikname 10 pk. De waarheid lag blijkbaar zo goed als in het midden, want de industrietelling hield het bij 8 pk.

|

Gemeente |

Industrietelling |

1896 |

|

|

|

Aantal |

Aantal |

Aantal |

|

|

bedrijven |

pk |

pk per bedrijf |

|

Aalst |

1 |

6 |

6 |

|

Berchem |

|

|

|

|

Dendermonde |

1 |

6 |

6 |

|

Erembodegem |

|

|

|

|

Gent |

12 |

644 |

53,6 |

|

Gentbrugge |

2 |

18 |

9 |

|

Geraardsbergen |

1 |

3 |

3 |

|

Ledeberg |

|

|

|

|

Sint-Niklaas |

1 |

3 |

3 |

|

Temse |

|

|

|

|

Waasmunster |

|

|

|

|

Wetteren |

|

|

|

|

Oost-Vlaanderen |

18 |

680 |

37,7 |

Tabel 13: Aantal paardenkracht volgens de industrietelling van 1896

In 1896 werd opnieuw een industriële telling georganiseerd. De krachtigste motoren stonden volgens deze telling opnieuw in de provinciehoofdstad opgesteld. Twaalf bedrijven zorgden voor een totale kracht van 644 pk. De gemiddelde kracht per bedrijf lag in Gent ook hoger dan in de rest van de provincie. In Aalst en Dendermonde bevonden zich bedrijven met elk een 6 pk sterke motor. In Gentbrugge was de gemiddelde opgestelde kracht 9 pk, in Geraardsbergen en Sint-Niklaas was dit telkens 3 pk. De gemiddelde kracht te Gent was in vergelijking met de vorige telling gestegen van 20,8 naar 53,6. Buiten de provinciehoofdstad bestond enkel het atelier te Dendermonde al bij de vorige telling. De opgestelde paardenkracht was in vergelijking daarmee dezelfde gebleven.

Dit cijfermateriaal wordt nu vergeleken met het cijfermateriaal uit de vergunningsdossiers. Daarbij hou ik rekening met drie verschillende termijnen qua levensduur van de machines: tien, twintig en dertig jaar.

|

Gemeente |

pk per bedrijf VD |

|

pk per |

|

|

|

levensduur |

levensduur |

levensduur |

bedrijf |

|

|

10 jaar |

20 jaar |

30 jaar |

IT 1896 |

|

Aalst |

|

1 |

1 |

6 |

|

Dendermonde |

|

|

1 |

6 |

|

Eeklo |

|

3 |

3 |

|

|

Gent |

2 |

6,35 |

14,9 |

53,6 |

|

Gentbrugge |

|

5,6 |

5,6 |

9 |

|

Geraardsbergen |

|

3 |

3 |

3 |

|

Lokeren |

|

|

2 |

|

|

Ronse |

|

|

6 |

|

|

Sint-Amandsberg |

|

|

2 |

|

|

Sint-Niklaas |

|

|

3 |

3 |

|

Temse |

|

10 |

10 |

|

Tabel 14: Vergelijking paardenkracht van de machines uit de vergunningsdossiers en

uit de industrietelling van 1896

Een eerste vaststelling bij de vergelijking van de vergunningsdossiers met de industrietelling van 1896 is dat het gemiddelde aantal opgestelde paardenkracht per bedrijf in verscheidene gemeenten veel lager is volgens de vergunningsdossiers. Dit is het geval in Aalst, Dendermonde, Gent en Gentbrugge. Dit verschil wordt steeds groter wanneer ik een kortere levensduur aan de machines toeschrijf. De eerste verklaring die hiervoor kan gegeven worden, is dat de informatie uit de vergunningsdossiers te schaars is om een correct beeld op te hangen van de werkelijkheid zoals die door de industrietelling is vastgesteld. Doordat ik na 1885 over heel wat minder vergunningsdossiers beschik, worden de veranderingen bij de constructeurs door mijn studie van die dossiers niet meer blootgelegd. Een andere verklaring zou kunnen zijn dat ik het totale aantal pk volgens de vergunningsdossiers door een te groot aantal bedrijven deel. De kleine bedrijven die ik in de vergelijking opneem werden misschien niet geteld in 1896 omdat zij hadden opgehouden te bestaan of een andere activiteit uitoefenden.

Een tweede verschil betreft de bedrijven die ik op het spoor kwam uit Sint-Amandsberg, Temse, Ronse, Lokeren en Eeklo. Wanneer ik de periode dat de krachtbron dienst deed in het atelier vastleg op dertig jaar, dan zouden die nog steeds actief moeten geweest zijn ten tijde van de telling in 1896. De telling wijst uit dat dit niet zo was. Het feit dat de telling helemaal geen gegevens verschaft over deze gemeenten wijst er volgens mij op dat deze bedrijven hadden opgehouden te bestaan.

Maar de vergelijking tussen vergunningsdossiers en industrietelling levert niet alleen verschillen op, er zijn ook overeenkomsten. Zo stel ik vast dat zowel volgens de industrietelling als volgens de vergunningsdossiers in Geraardsbergen en Sint-Niklaas een bedrijf actief was met een krachtbron van drie pk. In Geraardsbergen was dat volgens mijn onderzoek het bedrijf van Xavier Sylvia en in Sint-Niklaas moet dat Jan Bruers geweest zijn.

De laatste industrietelling die ik mijn onderzoek gebruik, is die van 1910. Uit deze industrietelling blijkt dat de machinebouw zich over een groter deel van de provincie had verspreid. In 1910 waren er verschillende bedrijven buiten Gent die een krachtbron hadden die verschillende tientallen pk sterk was. Gent bleef echter nog koploper met de meeste mechanische kracht in de ateliers, zowel in absolute cijfers als in gemiddelden. Maar in Berchem, Dendermonde, Gentbrugge, Sint-Niklaas en Temse waren nu ook vestigingen met behoorlijk krachtige motoren.

|

Gemeente |

Industrietelling |

1910 |

|

|

|

Aantal |

Aantal |

Aantal |

|

|

bedrijven |

pk |

pk per bedrijf |

|

Aalst |

1 |

|

|

|

Berchem |

1 |

40 |

40 |

|

Dendermonde |

1 |

40 |

40 |

|

Erembodegem |

|

|

|

|

Gent |

10 |

617 |

61,7 |

|

Gentbrugge |

1 |

20 |

20 |

|

Geraardsbergen |

|

|

|

|

Ledeberg |

2 |

31 |

15,5 |

|

Sint-Niklaas |

1 |

35 |

35 |

|

Temse |

1 |

35 |

35 |

|

Waasmunster |

1 |

|

|

|

Wetteren |

2 |

2 |

1 |

|

Oost-Vlaanderen |

21 |

820 |

39 |

Tabel 15: Aantal paardenkracht volgens de industrietelling van 1910

Enkel in Aalst en Wetteren bleven de ateliers achterop met respectievelijk geen motor en een 1 pk sterke motor. De ateliers in Ledeberg stelden ook niet veel kracht op, al deden ze met 15,5 pk gemiddeld wel beter dan hun collega’s uit Aalst en Wetteren. Het gemiddelde voor de ganse provincie Oost-Vlaanderen bedroeg 39 pk per bedrijf. Dit gemiddelde werd enkel in Gent, Berchem en Dendermonde overstegen.