| Een blik op de buskruitindustrie in de Lage Landen: het buskruit-bedrijf van Maximiliaan en Jacques Blommaert (1738-1798). (Johan Verachtert) |

| home | lijst scripties | inhoud | vorige | volgende |

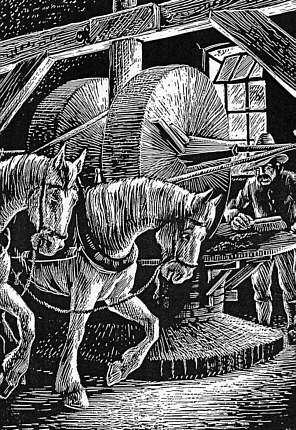

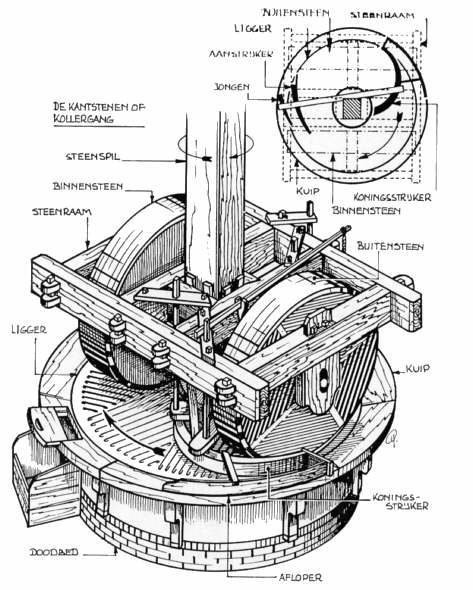

46. Een tekening van een buskruitmaker aan de kollergang.

Hoofdstuk 1: Technologische ontwikkeling van de buskruitproductie in de Lage Landen

In de aanvang werd in de Nederlanden buskruit in zeer kleine bedrijfjes gemaakt, dikwijls door 1 man, die al het werk zelf met de hand verrichtte en zorgvuldig zijn fabrieksgeheim voor anderen bewaarde. Het buskruit maken werd in de Middeleeuwen meer beschouwd als een alchemistisch bedrijf waarvan niet veel goeds te verwachten viel en dat alleen door zonderlingen werd bedreven[122]. Het salpeter, zwavel en houtskool werd in een mortier fijn gemaald tot buskruit. De buskruitmaker gebruikte daarvoor een stamper. Daar de salpeter en zwavel onvoldoende gezuiverd waren en het productieproces heel rudimentair oogde, was dit meelkruit zwak.

In het begin van de 15de eeuw werd het poeder vermengd met goede wijnazijn of water en de stijve pasta werd gerold in ballen. De ballen werden gedroogd in de zon of in een warme kamer[123]. Dit knolkruit bleek niet alleen aanmerkelijk stabieler te zijn maar ook sneller te verbranden, waardoor een grotere gasdruk werd opgebouwd en het projectiel meer kracht verkreeg als met het meelkruit het geval was. Vanaf het midden van de 15de eeuw ging men ertoe over om de kruitkoek te korrelen en te zeven zodat korrels van vrijwel gelijke afmetingen ontstonden, waardoor de explosiekracht nog aanmerkelijk toenam[124]. De verwezenlijkingen in de 15de eeuw waren cruciaal voor de verdere ontwikkeling van het buskruit maken. Sindsdien werden salpeter, zwavel en houtskool geplet en tot een pasta verwerkt. Deze kruitkoeken werden dan gekorreld.

Het is ook in de 15de eeuw dat men de eerste kruitmolens ziet verschijnen. Buskruitmakers maakten gebruik van oliemolens om hun buskruit te malen[125]. Oliemolens werden gebruikt om olie uit zaden (bijv. lijnzaad) te halen. Ze konden aangedreven worden door wind, water of paarden. De meeste van de oliemolens die buskruit maalde, werden aangetrokken door paarden. Aanvankelijk werd bij de oliemolens het stampen in mortieren de meest gebruikte methode om bestanddelen fijn te maken, te vermengen en samen te drukken. De stampmolen was opgebouwd uit 2 zware eiken balken, de batterijen, waarin een aantal peervormige gaten waren aangebracht. In elk stampgat of mortier paste een eveneens peervormige hardhouten stamper die om tijdens het stampen van het kruitmengsel oververhitting te voorkomen, geheel met koper was beslagen[126]. De methode om de stampers in de mortieren te krijgen, ging als volgt: bovenaan is op elke stamper een blokje aangebracht, een vuist genaamd; die door middel van een spaak verbonden is met de draaiende wentelas. De spaken op de wentelas draaien op de wentelas mee en lichten de vuisten van de stamper op en daardoor gaat stamper zelf de hoogte in. De stamper valt naar beneden als de spaak die hem oplichtte, voorbij is een valt in de appelvormige mortier[127].

47. De werking van stampers in een oliemolen. |

48. Het lichten van stampers |

Het vermogen van de stampmolen hing af van het aantal stampgaten, dat per kruitmolen kon variŽren van 8 tot 22, en het gewicht en de valhoogte van de stampers. Voordat de bestanddelen in het stamgat werden geschept werden ze eerst grof gebroken en met de hand in de gewenste verhouding vermengd. Een stampgat kon meestal zoín 20 pond kruitmengsels bevatten dat gemiddeld 12 tot 20 uur werd bewerkt. Zodra het kruitmengsel begon te stuiven werd het met water bevochtigd om zelfontbranding te voorkomen, bovendien werd door het water een meer homogene massa verkregen. De hoeveelheid water die werd toegevoegd bedroeg meestal ca. 10 % van het gewicht van het kruitmengsel. Om een betere vermenging mogelijk te maken en het aankoeken van de kruitpasta aan de bodem van het stamgat te voorkomen, werd het mengsel elk uur in een ander stamgat overgeschept.

De kwaliteit en de kracht van het buskruit hing sterk af van de tijdsduur waarin de kruitmassa werd bewerkt. Een nadeel was echter dat het explosiegevaar door het langdurig stampen ook aanmerkelijk toenam. Om dit gevaar te reduceren ging men er aan het einde van de 18de eeuw toe over de bestanddelen afzonderlijk fijn te stampen. De salpeter, zwavel en het houtskool werden dan vermengd en met water tot een pasta gekneed. De kruitpasta werd daarna nog zoín 6 uur in de stampmolen bewerkt waarna het in bakken werd overgebracht om, afhankelijk van het jaargetijde, gedurende 1 tot 3 dagen te worden gedroogd[128].

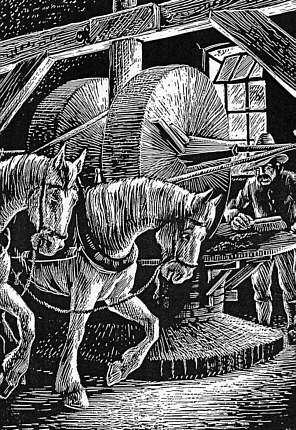

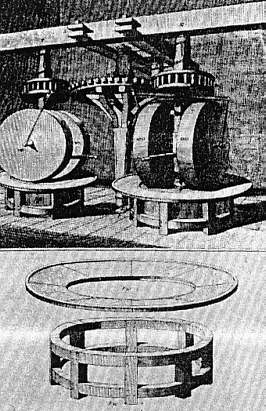

Aan het begin van de 16de eeuw kwam naast de stampmolen ook de pletmolen of kollergang in gebruik voor het fijnmalen van buskruit. Grotere bedrijven die rond die periode zijn gesticht, maakten er gebruik van[129]. De pletmolen was opgebouwd uit een zware, in tappen draaiende verticale houten spil. Door deze spil stak horizontaal een ijzeren staaf die dienst deed als as waaraan 2 zware ronde stenen, rollers of lopers genaamd, waren bevestigd. Het gewicht van deze rollers varieerde van 2000 tot 4000 pond. De dikte liep uiteen van 30 tot 45 cm. en de diameter van 2 tot 2 Ĺ meter. De lopers rolden, aangedreven door paarden, over een stenen tafel of legger die rondom van een opstaande rand was voorzien. Afhankelijk van het gewicht van de lopers en de trekkracht van de paarden kon het aantal omwentelingen variŽren van 3 tot 10 minuten. Zowel de lopers als de tafel werden bij voorkeur uit Naams marmer of stinksteen vervaardigd waarin zich geen scheuren en kiezels mochten bevinden om een voortijdige ontbranding van het kruitmengsel te voorkomen. Op de tafel werden eerst de afzonderlijke bestanddelen fijngedrukt die daarna werd uitgezift. Twee op de as van de rollers bevestigde strijkers schoven het tijdens het pletten buiten de rollers geperste kruitmengsel weer terug in de baan zodat het mengsel steeds opnieuw met elkaar werd vermengd. De hoeveelheid water dat aan het kruit werd toegevoegd, werd met zorg bepaald.

49. De werking van de kollergang in een oliemolen.

Door het toevoegen van teveel water zou nl. het salpeter ontbinden terwijl te weinig water gemakkelijk zelfontbranding van het kruitmengsel kon veroorzaken.

Om de gevolgen van explosies te beperken werden stamp- en pletmolens in speciale en verafgelegen ruimtes ondergebracht. Het gebouw, meestal een doodgewone hoeve of toren, was aan 3 zijden voorzien van dikke, stevige muren terwijl de 4de zijde en het dak waren opgebouwd van een lichte riet- of houtconstructie zodat de kracht van de explosie zich hierdoor een weg kon banen. Om het gebouw zoveel mogelijk vonkvrij te maken werden de vloeren belegd met zachte stenen en waren de muren met een dikke laag kalk bepleisterd. Tevens was alle gereedschap uit koper vervaardigd en moesten de arbeiders speciale nagelloze schoenen aantrekken voordat zij het gebouw mochten betreden[130].

Naast de kruitmolen had men verschillende andere gebouwen die in de 17de en vooral in 18de eeuw uitgroeiden tot volwaardige delen van het buskruitbedrijf. De salpeter werd in vele gevallen in het buskruitbedrijf zelf geraffineerd. De salpeter werd menigmaal in ketels gesmolten en afgekoeld. Hiervoor had men warmteketels en kristalliseerbakken nodig. Deze activiteit werd in aparte gebouwen gedaan.

Voor het behandelen van zwavel werd er tevens ketels gebruikt die op ovens werd verhit. Voor het bekomen van houtskool werd witte harsloze houtsoorten in ketels verbrand. Deze activiteiten werden in vele gevallen in het buskruitbedrijf gedaan.

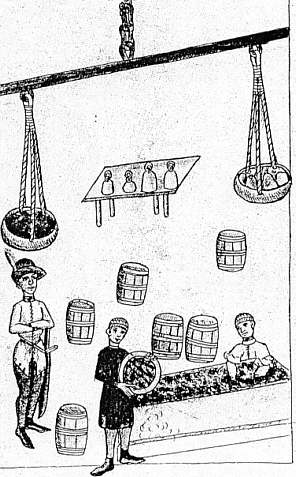

Om de hoeveelheden van de verschillende buskruitonderdelen juist af te meten werd het waaghuis gebruikt. In het waaghuis stonden grote weegschalen opgesteld voor het afwegen van salpeter, zwavel en houtskool.

50. Het wegen van salpeter, zwavel en houtskool in een waaghuis.

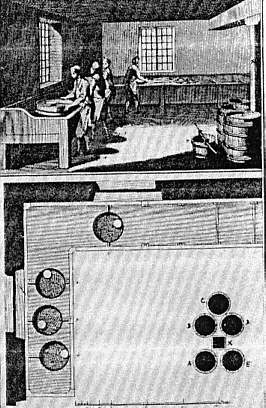

De buskruitbestanddelen werden dan in 1 operatie fijngemaald en met de toevoeging van water tot pasta verwerkt en daarna geplet tot kruitkoek. Deze kruitkoeken werden in het korrelhuis verder behandeld. De koeken werden in korreltrommels gekorreld. Door een eenvoudige constructie was het voor een arbeider mogelijk 3 zeven tegelijkertijd te bedienen met als resultaat dat hij per dag zoín 300 pond kruitkoek kon korrelen. Een groot gedeelte, zoín 40 % bestond echter uit meelkruit en te harde stukken kruitkoek die dan opnieuw in de stamp- of pletmolen moesten worden bewerkt[131].

51. Het interieur van een 18de eeuwse korrelhuis.

Daarna werden de kruitkorrels gedroogd. De oudste en veiligste methode hiervoor was het drogen in de buitenlucht. Om een te geforceerde droging en het wegwaaien van het kruit te voorkomen gebeurde dit in een van 3 zijden afgesloten ruimte die voorzien was van een lichte en luchtige kapconstructie. Behalve het drogen in de buitenlucht ging men halverwege de 18de eeuw ook gebruik maken van z.g. drooghuizen. Deze drooghuizen bestonden uit lange houten kamers die aan 1 kant of aan weerskanten een serie ramen hadden. Het kruit werd op houten bladen uitgespreid die vervolgens op rekken werden gestapeld waarna het kruit in 4 ŗ 5 dagen voldoende was gedroogd[132].

52. Voorbeeld van een 19de eeuws drooghuis.

De laatste bewerking was het polijsten van de kruitkorrels in glanstrommel. De glanstrommels zijn aan de buitenkant van hout en aan de binnenkant van leer. Door de roterende beweging van de ton vliegen de korrels tegen de wand en worden gepolijst. De glanstrommels werden aangedreven door water- en dierkracht. Het polijsten was pas vanaf de 18de eeuw in voege.

Het buskruit werd in vaten gedaan en opgeslagen in het kruitmagazijn. Omdat vocht de grootste bedreiging voor het buskruit vormde werd er onder de magazijnvloeren gewelven gemetseld terwijl in de muren koperen schuifroosters waren aangebracht om een goede luchtcirculatie mogelijk te maken. Tevens werd het magazijn bij droog en rustig weer regelmatig gelucht. Naast het kruitmagazijn werden ook opslagplaatsen gebruikt om salpeter, zwavel en houtskool op te slaan.

Meestal bevond zich naast de bedrijfsgebouwen nog een verblijfplaats voor de meesterknecht en eventueel woningen voor de arbeiders. Er bestond op het fabrieksterrein ook een manege om de paarden te stallen.

Tegen het einde van de 18de eeuw vonden er belangrijke innovaties plaats. Tijdens de Franse revolutie werd in Frankrijk een nieuwe en snellere methode ontwikkeld om de bestanddelen fijn te malen. Voor het fijnmaken gebruikte men eikenhouten tonnen, waarin behalve de bestanddelen ook een hoeveelheid bronzen balletjes werden gedaan. Salpeter, zwavel en houtskool werden bij het ronddraaien van de ton door deze balletjes verpulverd. Om dit proces te bespoedigen waren er in de tonnen een aantal driehoekige, met bladkoper beslagen bakjes aangebracht. In een ton van gemiddelde afmetingen kon 30 pond houtskool tegelijkertijd worden fijngemaakt waaraan dan 60 pond balletjes met een doorsnede van 7 mm. werd toegevoegd. De ton werd gedurende een uur rondgedraaid met een snelheid van 20 tot 30 omwentelingen per minuut waarna de verpulverde houtskool in een builkast werd gezeefd. Door het groter soortelijk gewicht was het mogelijk om in een ton met dezelfde afmetingen 60 pond zwavel fijn te maken waaraan 20 pond bronzen balletjes met een doorsnede van 10 mm. werden toegevoegd. Na het verpulveren van de zwavel werd er in de gewenste verhouding uitgezeefde houtskool aan toegevoegd. Om de zwavel en de houtskool goed met elkaar te vermengen werd het nog eens gedurende 12 uur in de ton rondgedraaid. Het salpeter werd in stukken geslagen en onder de lopers van de pletmolen fijngemaald, waarna het werd uitgezeefd. Vervolgens werd dit fijne salpetergruis verder in een salpeterton op bovenstaande wijze verpulverd. Het mengen van het salpeter met de reeds vermengde zwavel en houtskool vond plaats in trommels die waren samengesteld uit een geraamte van latwerk dat met leer was overtrokken en waarbij ter versteviging in het midden een tussenschot was aangebracht. De trommel werd gevuld met voldoende bestanddelen voor de bereiding van 25 pond buskruit, waarna er nog 60 pond bronzen balletjes aan werd toegevoegd. De ton werd dan gedurende 12 uur rondgedraaid.

Nadat het kruitmengsel was gezeefd moest het tot kruitkoeken worden samengeperst. Verschillende buskruitmolens zullen tot halverwege de 19de eeuw het samenpersen van het kruitmengsel door pletmolens blijven uitvoeren. Vele andere buskruitbedrijven zouden echter, om het explosiegevaar te reduceren, aan het einde van de 18de eeuw toe over gaan het kruitmengsel in persen samen te drukken. Bij de oudste methode werden hiervoor plankjes van ca. 40 cm. lang en 25 cm. breed gebruikt waarop vochtige linnen doeken werden gelegd. Op het linnen werd dan een 9 mm. dikke laag kruitstof gestrooid, waarop nog een plank werd gedrukt. Deze handeling werd herhaald. Als er 15 plankjes gereed waren, werden ze op elkaar gestapeld om vervolgens tussen een sterke schroefpers zolang te worden samengedrukt totdat het kruit tot ca. 2 mm. dikke koeken was samengeperst[133].

Tegen het einde van de 18de eeuw zien we dus de opkomst van de maal- en mengtonnen en de persen. De buskruitonderdelen werden afzonderlijk gemaald i.p.v. in 1 operatie. Het mengen gebeurde stap voor stap. Eerst werd de houtskool met zwavel vermengd, daarna voegde men salpeter toe. De plet en stampmolens werden hoe langer hoe minder gebruikt. Het buskruit werd voortaan geplet door persen.

In de 19de eeuw werd het productieproces als gevolg van de IndustriŽle Revolutie verder gemechaniseerd. Rond het midden van de 19de eeuw deed de stoommachine zijn intrede in de buskruitindustrie. De stoommachine was in staat een 10tal molens te doen bewegen, waardoor paarden niet meer nodig waren als aandrijvingskracht. Ze werden nog ingezet als transportmiddel.

53. Een kollegang aangetrokken door een paard

54. Perspectief tekening van een horizontale zuigerstoommachine.

| home | lijst scripties | inhoud | vorige | volgende |

[122] G. DE BRUIN & W.G. VAN DE HULST, Buscruytmaeckers: ervaringen en lotgevallen van een merkwaardig bedrijf in Holland, Amsterdam, Nederlandsche springstoffenfabrieken, 1952, p. 15.

[123] J.R. PARTINGTON, op.cit., pp. 152-158.

[124] J.R. VAN DER NEUT & P. MERX, op.cit., p. 18.

[125] W.A.G. PERKS, de buskruitmolen aan de Vecht, in Jaarboekje van Oud-Utrecht, 1967, p. 103.

[126] J.R. VAN DER NEUT & P. MERX, op.cit., p. 19.

[127] STOKHUYZEN, Molens, Haarlem, Fibula-Van Dishoeck, 1981, pp. 124-125.

[128] J.R. VAN DER NEUT & P. MERX, op.cit. p. 19-20.

[129] G. DE BRUIN & W.G. VAN DE HULST, op.cit., p. 15.

[130] J.R. VAN DER NEUT & P. MERX, op.cit., p. 20-22.

[131] J.R. VAN DER NEUT & P. MERX, op.cit., p.24.

[132] J.R. VAN DER NEUT & P. MERX, op.cit., p. 26-27.

[133] J.R. VAN DER NEUT & P. MERX, op.cit. p. 22-23.