| Bethune & fils: linnenhandel Kortrijk, 1735-1856. Voorbereidend onderzoek ter ontsluiting van het handelsarchief, bewaard op het kasteel De Bethune te Marke. (Annik Adriaenssens) |

| home | lijst scripties | inhoud | vorige | volgende |

II. VAN VLASVEZEL TOT LIJNWAAD.

In ons eerste hoofdstuk hebben we gezien hoe vlas als grondstof gewonnen werd en bewerkt ter voorbereiding op het spinnen en weven van stoffen. Vermits ons onderzoeksonderwerp een linnenhandel betreft, leek het ons nuttig ook even stil te staan bij het vervaardigen van linnen, zonder evenwel té diepgaand in te gaan op de verschillende technische details. De mechanische varianten zijn zo ingewikkeld, dat we het kennis-monopolie ervan wel moeten overlaten aan specialisten en ingewijden ter zake. Vooral het fenomeen op zich interesseert ons, de evolutie van het spinnen en weven en de bereikte resultaten.

1. Historiek van spinnen en weven.

Zelden beseffen wij, moderne mensen uit het industriëel tijdvak, dat het “uitvinden” van de spin- en weeftechniek één van de vroegste staaltjes vertegenwoordigt van het menselijk technisch vernuft, evenwaardig aan de inventie van het wiel of het schrift. Vooral de kunst van het spinnen was zo’n ingenieuze vondst dat alle volkeren ter wereld haar een goddelijke oorsprong toebedichtten: Isis bij de Egyptenaren, Pallas Athena bij de Grieken, Minerva bij de Romeinen en Freya bij de Germanen zijn hieronder wellicht de bekendste. [44]

Een specifieke voorouder-uitvinder van het spinnen is immers onbekend. Vermoedelijk kwam ooit - zeker vóór het tiende millenium B.C. – hier en/of daar iemand op het idee vezeltjes samen te torsen tot een koordje om hiermee zijn “kostuum”, bestaande uit dierenvellen, bijeen te houden. Dit procédé ligt aan de basis van verdere vorsingen en verbeteringen die leidden tot het ontstaan van het spinnen. Nadien werd dan geconstateerd dat de koordjes konden gevlochten worden en dat de soepelste onder die weefsels konden dienen als kledingstukken.

Wellicht vlocht men aanvankelijk matjes van riet en andere grasachtigen, waaronder vlasstengels. Bij wegrotting van de bast werden de vezels blootgelegd en kreeg men dus toevallig een voorbeeld van een weefsel. [45]

Toch vermoedt men dat éérst wollen vezels werden gebruikt ter vervanging van de dierenhuiden maar dat die teveel “stonken” en huidirritaties veroorzaakten: daarom stapte men over op plantaardige vezels, waaronder vooral vlas. Pas in het bronstijdperk werd wol opnieuw ontdekt en op meer bevredigende manier verwerkt. [46]

De oudste resten van “linnen” [47] dateren van rond 8.000 B.C. en werden teruggevonden in neolithische paaldorpen op Zwitserse meren! Deze stofjes waren geweven in ingewikkelde patronen, waardoor meteen vaststaat dat het eenvoudigste procédé van het weven véél ouder moet zijn. In gans het westen werden linnen resten uit het steentijdperk aangetroffen: men denkt dat het gebruik ervan verspreid raakte via het Rijnbekken naar de Nederlanden, Denemarken en de Britse eilanden. [48]

Het was evenwel in Egypte dat de spin- en weeftechniek tot de hoogste graad van kundigheid werd gebracht. Gedurende gans haar geschiedenis – aanvangend met de eerste dynastie rond 3.200 B.C. – maakte linnen deel uit van het leven der Egyptenaren, maar de kennis ervan was duidelijk véél ouder. Men vond immers resten uit 6 à 7.000 B.C. P. BILLAUX formuleert het zo: “ A une époque où les tribus de l’Europe du Nord, semi-nomades, en étaient encore à l’âge de pierre, le lin avait atteint en Egypte une perfection qui a été rarement égalée et qui n’a jamais été surpassée, même dans les temps modernes, avec tous nos moyens techniques. “ [49] Hoewel hun weefgetouwen heel rudimentair waren maakten zij zowel zware zeilstoffen als ragfijne weefsels waar de menselijke en dierlijke mummies in gewikkeld werden en de farao’s en priesterkaste mee getooid. Daarnaast kende men reeds katoen. De breedte van de linnenstoffen variëerde van 10 cm tot 1 m, de lengte liep op van 2 tot 8 m. De stukken werden desnoods aaneengenaaid tot banden van 300 m. Volgens Herodotos (5e E. B.C.) waren het vooral mannen die sponnen en weefden. Toch slaagden die erin ragfijne garens te spinnen, die met het blote oog nauwelijks kunnen worden gezien. [50] Op mummies uit het Oude Rijk (3.200 à 2.100 B.C.), gevonden in Memphis, trof men lijnwaad aan met 108 ketting- en 44 inslagdraden per cm²! [51] Stoffen werden ook reeds in vele kleuren geverfd en meerdere specimen waren geborduurd, zelfs met gouddraad. Farao’s runden eigen manufacturen waarin krijgsgevangenen en slaven werden tewerkgesteld. Ze exporteerden hun stoffen wereldwijd, tot Indië en China maar ook via de Middellandse Zee en Gibraltar tot Engeland en Ierland, zij het niet zelf. Ze schakelden hiervoor de internationale zeehandelaars bij uitstek in, nl. de Feniciërs, aan wie het handelsmonopolie verleend werd. Zélf hadden die een specifieke purperververij opgericht voor het vervaardigen van exclusieve stoffen, voorbehouden aan en symbolisch voor de adellijke elite. [52] De Sumerische koningen tooiden zich in fijn Egyptisch linnen ; in gans Mesopotamië werd evenwel vlas geteeld en verwerkt tot grove weefsels. Ook de Joden kenden de procédés: volgens de Bijbel wist Noah reeds hoe het moest vóór de zondvloed, maar leerden ze de fijnere techniek ten tijde van Moses in Egyptische gevangenschap. [53]

In het Homerische Griekenland werden vooral wollen stoffen geweven ; vanuit Ionië leerde men echter linnen appreciëren voor onderkleding, zeilen van de Trojaanse vloot, borstharnassen en… zakdoeken voor de jonge edelen! (Dit gebruik zal pas opnieuw in voege komen in Venetië in het begin van de 16e eeuw!) Rijke dames hadden spinrokken, spindels en weefgetouwen in huis als siervoorwerpen, soms zelfs vervaardigd uit goud. Spinnen en weven zelf werd overgelaten aan slavinnen, die duur werden aangekocht: een gewone slavin kostte 4 ossen, een ervaren spinster 20! [54] Dat spinnen belangrijk geacht werd in het antieke Griekenland, blijkt uit het verhaal van de Moiren in de Griekse mythologie. In de onderwereld bevinden zich vlakbij Hades’ troon de Schikgodinnen die het levenslot van de mens in handen hebben: de eerste spint de levensdraad (= geboorte) die door de tweede gevlochten wordt (- de lengte van de draad bepaalt de levensduur -) en door de derde afgesneden, hiermee het leven beëindigend. Zij verzinnebeelden het Noodlot waaraan zelfs Zeus uiteindelijk onderworpen is. [55]

De Romeinen moedigden het telen en verwerken van vlas niet aan op eigen bodem. Ze vonden dat de teelt de grond teveel uitputte en legden de productie van hun tunieken en toga’s op aan de koloniën. Enkel in de Po-vlakte bestond een industrie van fijnlinnen. Het decadente Rome appreciëerde flinterdunne doorzichtige stofjes die de vrouwen “montraient nues sous un nuage de lin”. Lijnwaad werd bovendien gebruikt voor bedde- en tafellakens, voor zonnewerende gordijnen in theaters en als handdoeken in thermen.

Reeds lang vóór de inval der Romeinen in Gallië was de vlascultuur en de verwerking tot linnen er bekend: de druïden droegen uitsluitend linnen maar alle Kelten kleedden zich met linnen vesten en vervaardigden scheepszeilen uit vlasvezels. [56]

Opvallend is dat zowat overal in de textielgeschiedenis de overgang van primitief leven naar meer welstand gepaard gaat met het gedeeltelijk vervangen van wollen kledij door linnen, vooral voor onderkleding. Voltaire wist reeds te vertellen in zijn Geschiedenis van de Middeleeuwen dat, ten tijde van Karel de Grote, het dragen van linnen nog zeldzaam was in vergelijking met wol en dat het gebrek aan linnen de oorzaak was van de vele huidziekten… waaronder melaatsheid! Zelf droeg de keizer uitsluitend linnen. In het entourage van Willem de Veroveraar tijdens zijn expeditie naar Engeland (1066) bevonden zich een massa spinners en wevers – veel Vlamingen naar verluid - en zijn eigen vrouw Mathilde vervaardigde de fameuze tapisserie van Bayeux, kunstig geborduurd met wol op een ondergrond van linnen. Wanneer de steden tot ontwikkeling kwamen droegen de mensen in eerste instantie wol ; toen evenwel de grote stedelijke bloeiperiodes bereikt werden, nam linnen een steeds grotere plaats in. [57] Deze hypothese lijkt te kloppen wanneer we de evolutie van de linnenindustrie in België bekijken. (infra).

Wat er ook van zij, vast staat dat, sinds Karel de Kale het spinnen verplicht stelde in zijn Edict van Pitres voor alle vrouwen op zijn domeinen, een spinrok of een spindel – en nadien een spinnewiel – steevast als bruidsgeschenk aan de vrouwen werd aangeboden, en dit tot aan het eind van het Ancien Regime, zonder onderscheid van rijk of arm. [58] Een meer luguber bewijs van het belang van het spinnen in onze contreiën vindt men in de gebruikelijke lijfstraf, voorbehouden door de rechtspraak voor mensen die uit het bedrijfsleven moesten worden gestoten, waarbij men de rechterduim afsneed, zodat spinnen onmogelijk werd! [59]

Hoe verfijnd onze garenindustrie wel was blijkt uit de evolutie van de kantnijverheid in ons land. Savary schrijft in zijn Dictionnaire du Commerce (18e eeuw) dat de garens, gebruikt bij Mechels kantwerk, zo fijn waren dat men ze nauwelijks met het blote oog kon zien en dat men, om ze te spinnen, buitengewone voorzorgen moest nemen tegen het licht. Veelal werden die garens daarom in donkere kelders gesponnen waar het voldoende vochtig was, hetgeen de fijnheid bevorderde.[60]

Ontelbaar zijn de kunstwerken die spinnende vrouwen voorstellen, grote componisten namen het geronk van het spinnewiel als inspiratiebron voor hun muziekwerken en spinsters duiken op in eindeloos veel sprookjes, legenden, romans en gedichten. Het volksgeloof is doorspekt van allusies op het spinnen en zelfs de kerk integreerde het fenomeen waar nodig (vb. Catharina van Alexandrië, gefolterd op een wiel, werd door spinners als beschermheilige uitgeroepen.) In de kleuterklas leerden wij liedjes als “ Daar was e wuf die spon “. Ook taalkundig is het aangeraden op de hoogte te zijn van het spinnen, wil men uitdrukkingen als “ de kluts (=garenklos) kwijt zijn “, “een zaak afhaspelen” of “een rode draad in een betoog” überhaupt begrijpen. [61]

2. Techniek van het spinnen.

Spinnen betekent het samendraaien van korte textielvezels met het doel een verband tussen de vezels te leggen om een lange doorlopende draad te bekomen waarmee men kan weven. De techniek werd reeds ontwikkeld in de prehistorie en bleef omzeggens onveranderlijk tot aan het eind van de 18e eeuw. Enkel de hulpmiddelen evolueerden door de eeuwen heen, waarbij de uitvinding van het vleugelspinnewiel (15e eeuw) als de enige baanbrekende modernisering moet worden gezien. [62] De principes bleven al die tijd, zelfs tot op de dag van vandaag, dezelfde: het gaat erom uit een bundel grondstof een strook vezels te plukken, ze te torsen tot een draad en die draad op te winden.

Het primitiefste spinnen gebeurde volledig met de hand: de vezelstroken werden, rollend met de hand op de knie, ineengewerkt. (afb. a.) Het eerste alaam bestond uit een eenvoudig stokje met een natuurlijk haakje bovenaan. Een bepaalde hoeveelheid spinmateriaal werd bevestigd aan het haakje, dat tussen duim en wijsvinger rondgedraaid werd zodat een stevig draadje ineengeschroefd werd. Dit gareneindje werd op het stokje gewonden, waarna de bewerking hernomen werd. (afb. b.)

Vrij vlug ontstond een verbeterde versie met de zogenaamde “spindel” (= spil, spoel). Deze aan beide zijden spits uitlopende dikbuikige cilindervormige spil, 35 à 40 cm lang, bevatte bovenaan een spleet of enkele vlerkjes om de draad tegen te houden en onderaan meestal een “wervel”, een doorboord schijfje – aanvankelijk in been, nadien in klei of steen - om de wenteling van de spindel te bevorderen.

Mettertijd verschilden de spindels in grootte, aangepast aan de dikte van de draad die men spon. Voor zeer fijne garens waren sommige niet groter dan een flinke stopnaald. Naarmate de eeuwen verstreken verschenen er kunstig versierde exemplaren, vervaardigd op draaibanken, met hoger wentelvermogen.

Tegelijkertijd kwam de "spinrok" in voege, ook wel “konkel” genoemd. Dit was een stok, minstens 50 cm lang en na verloop van tijd eveneens steeds meer versierd, waarop het spinmateriaal vooraf deskundig in rollen vezellagen werd geordend. Men trok een strook vezels af de spinrok en bond deze met een schuifknoop vast aan de bovenzijde van de spindel: de spoel bleef aan het materiaal bengelen. Met een snelle beweging van de rechterhand werd de spindel dan gedraaid – vergelijkbaar met het draaien van een tol – zodat de draad getorst werd. De linkerhand voerde ondertussen nieuwe vezels aan waardoor de draad langer werd. Men kon de spinrok onder de linkerarm houden of die vastklemmen in z’n gordel. Dan had men beide handen vrij: de rechterhand egalizeerde de vezels die door de linkerhand werden aangevoerd. Gelijke hoeveelheden vezels uitplukken was de kunst, en hoe kleiner die hoeveelheden hoe fijner de gesponnen draad. De vezels nat maken met speeksel aan de vingers of met behulp van een spons, zorgde voor betere resultaten. Wanneer de draad zo’n meter lang was, hing de spil tegen de grond waardoor ze niet meer kon draaien en kon ook de rechterhand de spindel niet meer bereiken. Het werk werd dan onderbroken, de knoop losgeduwd, het gareneind op de spil gewonden en een nieuwe schuifknoop aangebracht zodat men verder kon. Wanneer de spindel volledig met garen gevuld was, werd de draad afgebroken. (afb. c.) [63]

Dé grote stap voorwaarts was het spinnen met behulp van een wiel. Lange tijd had men gezocht naar een geschikt middel om de wenteling van de spindel te vergemakkelijken en te bestendigen en om het opwinden van het garen te versnellen. In het wordingsproces van weefklaar garen immers, berekend vanaf de slijt (=oogst) tot en met het spinnen, nam het feitelijke spinnen 75 % van de tijd in beslag. Met de introductie van het spinnewiel verdubbelde het rendement. [64] Maar ook dit hulpmiddel kende een ganse evolutie.

Het meest primitieve spinnewiel kennen we van afbeeldingen in een Engels manuscript uit de 14e eeuw (“Canon Law”) en door de vermelding ervan in het middeleeuws dierenepos “ Van den Vos Reinaerde”.

Volgens W. ENDREI zou het echter véél ouder zijn (- ontstaan in het Verre Oosten in de zeer vroege middeleeuwen -) en aangewend door Arabieren voor het vervaardigen van fusteinen. Via Moors-Spanje zou het zijn weg gevonden hebben naar de fusteinateliers in onze contreien. [65]

Het “grootwiel” of “handspinrad” werd met de hand draaiende gehouden. Het wiel was met een snoer of drijfriem verbonden met de spindel, die men horizontaal op twee steunpunten had geplaatst. Beide onderdelen waren op een bank gemonteerd.

De

spinster voerde het spinmateriaal aan met de linkerhand, spon de draad

horizontaal en bediende het wiel met de rechterhand. Wanneer de draad zo’n meter

lang was, hield zij die vertikaal, loodrecht op de spindel, waardoor die

zichzelf opwond op de spil bij het ronddraaien van het vliegwiel.

De

spinster voerde het spinmateriaal aan met de linkerhand, spon de draad

horizontaal en bediende het wiel met de rechterhand. Wanneer de draad zo’n meter

lang was, hield zij die vertikaal, loodrecht op de spindel, waardoor die

zichzelf opwond op de spil bij het ronddraaien van het vliegwiel.

Uit deze beschrijving blijkt dat de ganse mechaniek nog niet erg op punt stond!

Een eerste rendementsverbetering werd bekomen door het verbinden van het wiel met een pedaal via een drijfstang. Door de bediening van het wiel met de voet, kreeg men opnieuw beide handen vrij. [66] Een vervelend neveneffect van het werken met het grootwiel was dat men het spinnen, telkens na het torsen van zo’n goede meter, moest onderbreken om het garen op te winden. Onvermijdelijk werd het garen bij het wisselen van richting – van horizontaal samendraaien naar vertikaal opwinden – iets meer getwijnd, waardoor het garen een ongelijkheid op die plek vertoonde. Het spinnewiel werd slechts een echte “spinmachine” op het moment dat spinnen én opwinden terzelfdertijd konden gebeuren. Een beeldsnijder uit Brunswijk, Johannes Jurgen, zou hiervoor de oplossing gevonden hebben omstreeks 1530. De trouvaille van Jurgen bestond erin dat hij over de spindel twee vleugels aanbracht. Door deze vleugels sneller of trager te laten draaien dan de spil zelf kon, gelijktijdig met het samendraaien van de vezels, ook het garen worden opgewonden.

De inventie-toekenning aan Jurgen blijkt, terecht, omstreden. In het Mittelalterliches Hausbuch (Zuid-Duitsland 1480) komt een afbeelding voor die Jurgens uitvinding voorstelt, vijftig jaar voor de realisatie ervan! Bovendien had Leonardo da Vinci jaren eerder reeds (1490) een superieur procédé uitgetekend ; het was evenwel tussen de veelheid van zijn ontwerpen verloren gelegd en onbekend gebleven tot geruime tijd na zijn dood (1519). [67] – 250 jaar later zou Arkwright het definitief spinproces ontwikkelen, o.b.v. een gelijkaardig procédé als dat van da Vinci! – [68]

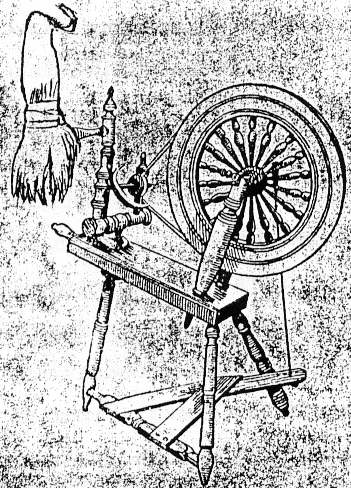

Dit vleugelspinnewiel bestond uit een vliegwiel, rechts gemonteerd op een bank en aangedreven met een pedaal, naast een gevleugelde spindel, links gemonteerd op de bank en verbonden met het vliegwiel via een drijfriem. Vlakbij de spil was de spinrok vastgeschroefd. Dit procédé is nog steeds het volmaaktste handbediend tuig om op de meest practische manier de drie hoofdbewegingen van het spinnen uit te voeren.

De

afbeelding toont de ijzeren spil a.b., rustend op houten staanders, voorzien van

twee vleugels c.d., elk met haakjes. Over de spil is een bobijn (=klos)

geschoven, voorzien van een gegroefd schijfje g., waarover de koord i. naar het

vliegwiel h. is gespannen. Men wikkelt met de hand een eindje draad ineen van

zo’n 50 cm. Men steekt dat door het leidgaatje e. van de spindel, leidt het over

de haakjes van bijvoorbeeld vleugel c., knoopt het aan de klos en windt het

enkele keren daarrond zodat het vast zit.

De

afbeelding toont de ijzeren spil a.b., rustend op houten staanders, voorzien van

twee vleugels c.d., elk met haakjes. Over de spil is een bobijn (=klos)

geschoven, voorzien van een gegroefd schijfje g., waarover de koord i. naar het

vliegwiel h. is gespannen. Men wikkelt met de hand een eindje draad ineen van

zo’n 50 cm. Men steekt dat door het leidgaatje e. van de spindel, leidt het over

de haakjes van bijvoorbeeld vleugel c., knoopt het aan de klos en windt het

enkele keren daarrond zodat het vast zit.

De vezels die de spinster van de spinrok plukt worden, wanneer zij met de pedaal het vliegwiel in werking zet, door de draaiende beweging van de spil tot garen getorst, zolang de spinster de vezels stevig vasthoudt.

Wanneer zij de gesponnen draad zachtjes door het leidgaatje laat schieten, ontspannen de vleugels zich en wordt het stukje draad automatisch opgewonden op de klos, omdat de spindel sneller draait. Om een gelijkmatige vulling van de bobijn te verkrijgen, wordt de draad van tijd tot tijd van de ene vleugel naar de andere verlegd.

Bij de eerste modellen bleven de vleugels achter op de wentelingen van de klos, waardoor het opwinden mogelijk werd gemaakt. Andere modellen introduceerden een rem waardoor de snelheid van de klos gedwongen werd achter te blijven op de wentelingen van de vleugels. Het spinnenwiel met twee drijfriemen kende uiteindelijk het meeste succes. In dit type zijn zowel de klos als de spindel met een koord aan het vliegwiel verbonden, zodat beide tegelijkertijd rond kunnen draaien. De gegroefde schijf van de klos heeft echter een kleinere diameter dan die van de spil, waardoor de klos sneller draait. [69]

Bij de opkomst van het mechanisch spinnen werd het principe van het grootwiel behouden: het ligt aan de basis van de “Spinning Jenny” van Hargreaves. De uitvinding van de vleugelspil was bovendien zo volmaakt dat ze nog steeds op ultra-moderne spinmachines wordt toegepast. Voor bepaalde specialiteiten in garens, zoals de bekende “tweed”, en decoratieve weefsels worden nog steeds garens gesponnen op de niet-gemechaniseerde manier met een spinnewiel. Uiteraard is dit duur en voorbehouden voor heel exclusieve eisen van modeontwerpers en binnenhuisarchitecten ten voordele van kapitaalkrachtige opdrachtgevers. [70]

3. Mechanisch spinnen: ontstaan en techniek. [71]

Toen de vraag naar weefsels in het begin van de 18e eeuw sterk toenam, werd voor het eerst, vooral in Engeland, ernstig werk gemaakt van het zoeken naar technische verbeteringen op het vlak van weven. Zodra John Kay in 1733 de vliegende schietspoel liet brevetteren werd het reeds wankele evenwicht tussen spinnen en weven verbroken. Eeuwen lang waren er immers vier spinners en een spoelmaker nodig geweest voor de garenvoorziening van één wever. [72] De spinnerij kon de weverij niet meer volgen: virtuoze spinners werkten met twee vleugelspillen op één wiel en alle beschikbare krachten, tot gevangenen en soldaten toe, werden aan het spinnewiel gezet. Ondanks de perfectie van het spinnewiel moesten de vezels echter nog steeds met de hand van de spinrok worden geplukt. Men zocht dus in eerste instantie naar een mechanisch proces voor deze tijdrovende bezigheid.

John Wyatt kwam in 1738 op het idee het handwerk bij het uittrekken van de vezels te vervangen door een reeks pletwalsen, waarvan de laatsten in de rij sneller om hun as draaiden dan de eersten. In 1740 verenigde Lewis Paul dit “strekwerk” met de vleugelspil van het spinnewiel, aangedreven door twee muilezels, en stelde zo een volledige spinmachine samen. De kwaliteit van de garens was echter zo slecht, dat de man bankroet ging.

In 1765 bouwde James Hargreaves zijn “Spinning Jenny” (genoemd naar zijn dochter), die nog met de hand moest worden aangedreven, maar een dertigtal draden tegelijk kon spinnen, via het gebruik van een zich verplaatsende slede.

Het principe van de “spinning Jenny” volgt dat van het handspinnen. De vezelmassa werd op een om een as draaiende bobijn geplaatst. Een zich tussen de bobijn en de spil verplaatsende slede greep het lint van de vezelmassa en trok het mee naar de spil. De grijper ging open en de slede keerde terug in haar oorspronkelijke positie. Ondertussen werd de uitgerekte draad getwist door de op zichzelf draaiende en opwindende spindel. De geleverde draad was echter te los en niet fijn genoeg. [73]

In 1768 vervaardigde Richard Arkwright zijn “waterframe”, een spinmachine in beweging gezet door middel van waterkracht, gecombineerd met het gebruik van vleugelspillen. De verbeteringen die hij hierbij aanbracht gaan in de richting van het ingenieuze toestel dat Leonardo da Vinci had bedacht, maar hij wijzigde de richting van de beweging. Hij wordt wereldwijd aanzien als dé uitvinder van spinmachines voor katoen.

De vezelmassa van het lint werd uitgerekt door een herhaalde inbreng tussen gepaarde rollen met toenemende snelheid. Twisten en opwinden gebeurden op eenvoudige vleugelspindels. De Waterframe leverde evenwel een té strakke draad. [74]

Van groter belang voor de textielindustrie was Samuel Crompton: hij verbond in 1775 de oorspronkelijke strekcylinder van Wyatt met de watermachine van Arkwright en de spindelslede van Hargreaves. Hij noemde zijn composiet-toestel de “Mule Jenny” en vervaardigde véél fijnere garens.

Zoals bij de Waterframe ging men uit van met vezelmassa gevulde bobijnen en werd het lint tussen cylinders met groeiende snelheid uitgerokken. De aldus bekomen draad werd opnieuw uitgerekt en getwist door middel van een spil die op een zich van de cylinder verwijderende slede was geplaatst. Wanneer deze naar de cylinder terugkeerde vulde de spil zich. Spelend op de snelheid van de bobijn, van de cylinders en van de slede, kon men elke graad van fijnheid en homogeniteit bekomen die men wenste. [75]

Op enkele details na werd dit de basismachine waarmee zou gewerkt worden tot de uitvinding van de “ringspinmachine” door de Amerikaan Jenks in 1830.

Deze machine werkte met een speciaal soort spindel. Aan de basis van deze spil bevond zich een vaste ring die een rail vormde waarop een “traveller” (ringvormig oogje) gleed. Dit systeem verving de vleugels als geleider van de draad. De draad liep door het oog vooraleer hij zich om de spil slingerde. Als gevolg van de wrijving draaide het oog minder snel dan de spil en werd de draad gespannen en automatisch weer opgewonden. [76]

Ondertussen vond James Watt de stoommachine uit.

De “Mule Jenny” was vooral voorzien op de verwerking van wol en katoen. De taaie vlasvezels vereisten een andere bewerking, omdat de niet opgeloste pectine een optimaal spinnen op deze manier quasi onmogelijk maakte. Lieven Bauwens ontdekte dat water invloed had op beter spinnen van linnen en zocht in de goede richting naar bevredigende oplossingen. Hij vond die echter niet, vermits hij zich bezig hield met het bevochtigen van de dráád naarmate die zich vormde. Napoleon loofde in 1810 een prijs uit van één miljoen frank voor diegene die een bruikbare oplossing kon bedenken. Philippe de Girard kwam, zoals dat veelal het geval is, voor de pinnen met een uiterst eenvoudig “ei van Colombus”: nl. het onderdompelen van het spinmateriaal in een speciaal alkalinerijk warmwaterbad, zodat de strekcylinders meer greep kregen op de vezels.

Zijn uitvinding moet enigszins gerelativeerd worden wanneer we bedenken dat de Egyptenaren reeds hadden ontdekt dat vlasvezels beter verwerkten als ze een lont vormden en dat onderdompelden in een vloeistof met een stijfseloplossing! [77]

Bovendien, en dat was nieuw, verbeterde hij het streksysteem: in plaats van enkel pletwalsen gebruikte hij een combinatie met kammen (= gills) die de nog samenhangende vezels splijten. Hij bouwde in Parijs een spinnerij uit met machines van zijn vinding en investeerde hierbij zowat het ganse familiefortuin. Toen hij evenwel zijn prijs in ontvangst wou nemen, was de keizer inmiddels verslagen, en moest de Girard, het bankroet nabij, met zijn machines de wijk nemen naar Oostenrijk. Twee van zijn gewezen associés verkochten zijn plannen aan Engeland, waar John Marshall ze onmiddellijk toepastte in zijn eigen fabrieken. [78]

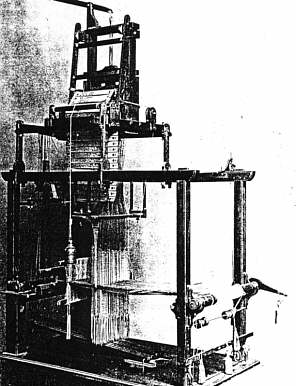

Van dan af zou het mechanisch spinnen van vlas de wereld veroveren. Voortdurend werden verbeteringen aangebracht. John Cockerill stapte over op metalen spinmolens in plaats van houten. De Mule Jenny werd rond 1825 omgewerkt in de “Selfactor” (= spinmolen) door Richard Roberts. Spoedig spon men met honderden spindels tegelijk, die in één uur tijd duizenden meters garen produceerden, bediend door één arbeid(st)er. [79]

De Selfactor is een machine waarbij het “vóórspinnen” (= het uittrekken van de vezels) gepaard gaat met een achteruitrijdende slede (= flyer) waarop de spillen staan te draaien. Deze spillen twisten de voorgarens en winden het bekomen gareneind op. Door het opwinden verkleint de afstand tussen voorgaren en spillen, waardoor de flyer terugkeert naar het voorgarenkluwen. De ringspinmachine vormde hierop een verbetering in die zin dat de spillen niet door de draad meegtrokken worden maar door de machine zelf rondgedraaid, wat plaatswinst betekent en dus méér spillen op eenzelfde oppervlakte. [80]

Sindsdien is men nimmer gestopt met het zoeken naar verbeteringen. De machines zijn steeds sneller gaan werken, de resultaten werden flink opgevoerd evenals het aantal machines per spinnerij en de productie wordt nu quasi volledig automatisch gecontroleerd Moderne linnenspinnerijen werken op twee principes: lange vezels worden nat gesponnen, korte vezels (=werk, dus proppen vezels zoals bij wol en katoen) veelal droog. Bovendien nemen zij de voorbereiding van het spinmateriaal voor hun rekening, die voor mechanisch spinnen omslachtiger is dan voor handspinnen: het hekelen, het zorgvuldig openleggen van de vezels ter vorming van een vezelband en het uitrekken van deze band (= vóórspinnen). Al deze bewerkingen gebeuren machinaal, maar de hekelmachine had, althans in de jaren zestig van de 20e eeuw, nog steeds een laag debiet: een maximum van 55 kg per uur. Bovendien behaalde zij slechts een rendement van ten hoogste 72 % waardoor vlas nog veel met de hand werd bijgewerkt.

Arbeiders “etaleren” de vezels op een band: de verschillende poten vlas worden dan automatisch lichtjes over mekaar geschoven en een eerste keer gerokken met behulp van cylinders (= vergelijkmatigen). De aldus gevormde vezelband wordt geperst en gebonden, waarna hij wordt opgevangen in een cylindervormige pot. Om onregelmatigheden in deze band uit te schakelen wordt het feitelijke rekprocédé – een combinatie van kammen (= gills) en uitrekken met behulp van een reeks steeds sneller draaiende cylinders – meerdere keren herhaald, waarna de lont opgerold wordt op bobijnen (= vóórspinnen). De kleine vezels (= werk) worden gekaard zoals men pleegt te doen met wol of katoen, maar met hardere punten. Meestal worden ze niet op zichzelf versponnen maar vermengd met langere vlasvezels. Hun procentueel grotere hoeveelheid t.o.v. zuivere vlasvezels laat droogspinnen toe, wat steviger garen oplevert dan natspinnen. [81]

Het feitelijke “fijnspinnen” bestaat erin de lont verder uit te rekken, hem te torsen door middel van een spil en de draad op te winden op een bobijn. [82]

4. Het twijnen en het nummeren van garens.

Om te weven heeft men verschillende soorten garens nodig. [83] Kettinggaren, bijvoorbeeld, moet veel sterker zijn dan inslaggaren. Daarnaast worden er speciale garens gesponnen om te naaien, te borduren, kant te klossen, te breien e.d. meer. De basisdraad, zoals die eeuwenlang gesponnen werd door spinsters en zoals die nog steeds mechanisch wordt vervaardigd, was en is steevast enkeldradig, zij het met een verschillende dikte naargelang de vraag en/of de kwaliteit van de gebruikte vezels. Zo’n enkele draad (= loos) kan enkel gebruikt worden als inslaggaren, gezien zijn geringe sterkte. Betere soorten moeten verdubbeld of “getwijnd” worden tot twee-, drie-, vier- of zesdraad. Twijnen of nadraaien bestaat er dus in twee of meer enkelvoudige draden spiraalvormig samen te draaien met een hoger of lager aantal toeren in functie van de gewenste graad van stevigheid.

Het primitieve twijnen gebeurde met behulp van twee spindels. Daarna werd het spinnewiel ingeschakeld: men stak twee of meer enkelvoudige draden door het leidgaatje van de spil. Om te verhinderen dat bij het twijnen de enkelvoudige draad zou worden losgedraaid, werd het vliegwiel in de tegenovergestelde richting in gang gezet. De torsing van getwijnd garen kon en kan dus rechts of links zijn: wanneer de enkeldraden rechts getorst zijn, dan moet het twijnen links gebeuren. Moet men nog een tweede maal twijnen om cablégaren te verkrijgen, dan herneemt men de torsrichting van de enkeldraad. Uiteraard kan men twee of meer verschillend gekleurde garens twijnen: dergelijke effectgarens noemt men moulinés.

Twijnen verhoogt de weerstand van het garen, verfijnt hem, geeft hem extra glans en maakt hem regelmatiger en rekbaarder (- overmatig twijnen geeft crêpegaren -) . De richting van de tors kan invloed uitoefenen op het uitzicht van het weefsel. Door afwisselend rechts en links getorst garen te gebruiken bekomt men speciale effecten. Anderzijds geven verschillend getwijnde ketting- en inslaggarens meer aaneengesloten weefsels dan wanneer ze gelijk getorst zijn, omdat de windingen bij het loodrecht op mekaar weven dan in dezelfde richting vallen. [84]

Met het oog op bleken, verven of verkoop van gesponnen of getwijnde garens, moesten ze soms verpakt worden in strengen i.p.v. op bobijnen. Dit gebeurde aan de hand van de “haspel”, waarbij het garen van de klos werd afgewonden. De eenvoudigste modellen bestonden uit een houten stok aan beide uiteinden voorzien van een gebogen dwarshout. Later ontstonden ingewikkelder exemplaren, meestal bestaande uit dwarsstangen die om een loodrechte as draaiden.

Twijnders werkten door de band voor eigen rekening. Ze leverden hun garens aan wevers via de lijnwaadmarkten, waar ze een hoekje toebedeeld kregen. [85] Meestal combineerden ze het twijnen met het verven van garens en stoffen. [86]

De handspinster bepaalde de dikte van de draad: die was afhankelijk van de dikte van de strook die zij van de spinrok plukte, de manier waarop zij de strook rok en het aantal toeren waarmee de vezels werden samengedraaid. Naarmate de eeuwen vorderden en de verkoop internationaal georganizeerd werd, ontstond de noodzaak de garens een nummer te geven die de dikte aangaf. Ofwel gaf men een lengtenummering, d.i. de verhouding tussen de lengte en het gewicht van het garen. Ofwel gaf men een gewichtsnummering, zijnde de verhouding tussen het gewicht en de lengte. Enkele voorbeelden kunnen dit verduidelijken.

Bij lengtenummering bestond het metrisch stelsel, met lengteëenheid 1.000 m en gewichtseenheid 1.000 g.

Nr. 1 = 1.000 m woog 1.000 g

Nr. 2 = 1.000 m woog 500 g (1.000: 2)

Nr. 50 = 1.000 m woog 20 g (1.000: 50)

Daarnaast bestond een tweede soort lengtenummering op basis van het Engels stelsel, veelal in voege voor katoenen garens, met een lengteëenheid van 840 yds (768 m) en een gewichtseenheid van 1 lb (453,6 g).

Nr. 1 = 840 yds woog 1 lb

Nr. 2 = 840 yds woog 1 lb: 2

Nr. 50 = 840 yds woog 1 lb: 50

Metrische nummers omrekenen naar Engelse nummers was geen probleem: men moest enkel vermenigvuldigen met 0,59 (768: 453,6) en afronden. Omgekeerd werden Engelse nummers omgerekend tot metrische door te delen door 0,59. [87]

Voor linnen werkten de Engelsen met een ander systeem op basis van knotten (= onderdelen van strengen) van 300 yards (274,3 m). Voor de nummering vertrok men vanuit een vaste lengte van 300 yds waarbij het gewicht eveneens variëerde naargelang de dikte van de draad.

Nr. 1 woog exact één lb

Nr. 2 woog 1/2 lb.

Nr. 3 woog 1/3 lb

Nr. 100 woog 1/100 lb. [88]

In wezen bestond er voor bijna elk land een speciaal stelsel, aangepast aan de lengte- en gewichtsmaten die in het land of de streek gebruikelijk waren. [89] Uit een verordening van 3 januari 1849, getekend door Ch. Rogier, blijkt dat onze regering een uniforme nummering nastreefde en de spinners verplichtte garen af te leveren in knotten van 600 m of 1.000 m (= écheveau français), gebundeld in strengen van 3.000 m en verpakt in pakketten van 60.000 m. Hoe men te werk moest gaan werd in de verordening met handen en voeten uitgelegd en het gebruik van de “romaine” werd aangeraden. In dit 600 m-systeem lagen de nummers een veelvoud hoger dan voor dezelfde dikte van garen in het metrisch stelsel. De nummering verliep immers als volgt:

Nr. 1 = 600 m en 1 kg

Nr. 2 = 600 m en 1/2 kg

Nr. 3 = 600 m en 1/3 kg enz. [90]

Ter illustratie: nummering van handgesponnen garens.

(klik om te vergroten)

Gewichtsnummering was minder gebruikelijk en werd berekend volgens het Turijner stelsel, met gewichtseenheid 0,05 g (denier) op lengteëenheid 450 m. Het systeem werd vaak gebruikt voor zijde en de bepaling van het nummer heette dan “titreren”. [91]

Nr. 1 = 0,05 g mat 450 m

Nr. 2 = 0,05 g mat 225 m (450: 2) enz.

Bij titrage waren de hoogste nummers de zwaarste draden, daar waar dat bij de lengtenummering omgekeerd was: hoe hoger het nummer, hoe fijner de draad. [92]

Uit deze uiteenzetting blijkt dat garennummering voor veel verwarring kon zorgen. Men moest goed weten welk systeem gehanteerd werd! In de loop van de 20e eeuw, met het oog op eenvormigheid in alle textielbranches, heeft men dan ook een uniforme nummering ingevoerd, de zogenaamde “tex”. Deze nummering is net het omgekeerde van het vroegere metrisch systeem: de tex is het gewicht in gram van één km garen. [93]

Extreem fijnspinnen heeft door de eeuwen heen voor moeilijkheden gezorgd. De enigen die daar minder problemen mee hadden waren de Egyptenaren. Vanaf de 6e dynastie, maar ook in de 12e, de 21e en de 26e (ongeveer tussen 2.500 en 700 B.C.) werden weefsels teruggevonden waarvan de garenfijnheid aan het ongelooflijke grenst. Sommige garens hadden een dikte die volgens het metrisch stelsel overeenkwam met het nr. 1250! In de 19e eeuw bereikte de mechanische spinnerij volgens dit stelsel hooguit fijnheden van nrs. 90 à 120, en de meest ervaren handspinsters leverden garen tot nrs. 200 à 250. Een nr. 300 werd als een uitzonderlijke prestatie aanzien en toen halverwege de eeuw iemand erin geslaagd was een nr. 470 te vervaardigen, werd het garen meteen als curiosum tentoongesteld op de expositie van London (1851). [94]

J. KINDT geeft optimistischer cijfers en stelt dat de mechanische spinnerij niet boven het nr. 300 geraakte, terwijl Vlaamse handspinsters nr. 1.000 tot 1.200 bereikten: uitzonderlijk fijne garens die tentoongesteld werden. [95] De hogere nummers die hij opgeeft moeten evenwel worden gelinkt aan het gebruik van het Engelse stelsel gebaseerd op lengtes van 300 yds. Omgerekend komen de opgegeven garennummers nagenoeg overeen. Zo kloppen bijvoorbeeld de maximumnummers 90 à 120

(mechanische spinnerij - metrisch stelsel) van BILLAUX, omgerekend volgens de formule: 1.000 x 274,3 = 246 à 329, met het nr. 300 van KINDT. Hetzelfde geldt voor de andere nummers. Volgens het Engels stelsel bereikten de Egyptenaren dan ontzaglijke fijnheden tot het nummer 3.428!

In ieder geval is de boodschap niet te misverstaan: de 19e eeuwse mechaniek slaagde er niet in het handwerk te evenaren, en onze beste Vlaamse spinsters bereikten lang niet het niveau van de Egyptenaren.

5. Evolutie en techniek van het handweven.

De kunst van het weven vindt haar oorsprong waarschijnlijk in het vlechten van matjes (horizontaal) en omheiningen (verticaal). De overgang van vlechten naar weven valt niet te dateren. [96] Vast staat dat, wanneer hieruit de idee groeide dat weefsels voor kledij konden dienen, snel truukjes werden gevonden om dat weven te vereenvoudigen. De evolutie ervan is met veel mist omgeven, maar het lijkt ons dat de basisprincipes vrij vlug werden ontwikkeld en dat hieraan hooguit enkele technische snufjes werden toegevoegd, vooral vanaf de hoge middeleeuwen.

In de prehistorie werkte men met een houten kader, vertikaal op de grond geplaatst, waaraan kettingdraden werden vastgebonden. De afmetingen van het kader bepaalden derhalve de afmetingen van de stof. Met een benen naald werden inslagdraden doorheen de kettingdraden gevlochten: het weven vorderde van boven naar beneden.

Na

verloop van tijd werd een ingenieus toestel bedacht: twee “schachten”, in dit

geval nog dwarsbalken met touwtjes, die elk de helft of een aantal van de

kettingdraden trokken en afwisselend konden worden opgeheven en neergelaten,

zodat het doorvlechten vlotter verliep. Om de schering niet te breken liet men

de kettingdraden nu hangen, verzwaard met kleigewichtjes. Men realizeerde soms

vrij ingewikkelde patronen. Getuige hiervan zijn de vondsten van weefsels in

paaldorpen.

[97]

Na

verloop van tijd werd een ingenieus toestel bedacht: twee “schachten”, in dit

geval nog dwarsbalken met touwtjes, die elk de helft of een aantal van de

kettingdraden trokken en afwisselend konden worden opgeheven en neergelaten,

zodat het doorvlechten vlotter verliep. Om de schering niet te breken liet men

de kettingdraden nu hangen, verzwaard met kleigewichtjes. Men realizeerde soms

vrij ingewikkelde patronen. Getuige hiervan zijn de vondsten van weefsels in

paaldorpen.

[97]

In Egypte gebruikte men, naast dit vertikaal, een rudimentair horizontaal getouw, vastgehouden op 4 pennen in de grond: het zogenaamd “nomaden”-getouw. Hierop werkte men met afrollende kettingbomen: ze bevatten een langere schering zodat langere stukken konden vervaardigd worden. De wever vlocht de inslagdraden doorheen de scheringdraden met behulp van een lange lat die, op z’n kant gezet, een inslagvak vormde. Afwisselend werd de lat rechtop en weer plat gelegd. Soms werkte men met twee, mekaar het inslaggaren doorgevend, vervat in een soort spoel. [98] Niemand kwam blijkbaar op het idee beide systemen – twee weversbomen én schachten - te combineren. Deze nochtans simpele logica liet eeuwen op zich wachten, wellicht bij gebrek aan technisch benul, gevoed door gebrek aan economische noodzaak.

Zoals algemeen in het Romeinse Rijk werkte men in onze contreien aanvankelijk uitsluitend met verticale weefstoelen, op basis van schachten, bovenaan voorzien van één kettingboom en de scheringdraden verzwaard met gewichtjes. Dit principe van weven bleef eeuwenlang onveranderlijk, tot men in de 11e- 12e eeuw bij de opkomst van de “draperie” overschakelde op een horizontaal weefgetouw, voorzien van een tweede boom om grotere lengtes mogelijk te maken, en mét schachten.

Ongeveer terzelfdertijd werd de weefspoel geïntroduceerd (= “navette”), de aandrijving met pedalen, het gebruik van de “kam” (of “riet”) en de breedte van het getouw werd opgedreven. [99] Breed-getouwen evenwel bleven zeldzaam en voorbehouden voor de kapitaalkrachtigste wevers want kostten drie keer méér en vereisten twee samenwerkende wevers.

Men vond ze vooral in kringen van lakenwevers, want de lijnwaadmarkt eiste “hanteerbare” stukken: té breed was onverkoopbaar. [100]

Daarnaast verdween het verticaal getouw niet: wél verving men het gewichten-systeem door een tweede kettingboom. In de 17e eeuw werd het zelfs beschouwd als een “luxueuzer” getouw dan het inmiddels populairder horizontaal, vanuit de analogie die men zag tussen de verticale weefstoel en het cadrement in gebruik voor het vervaardigen van gobelins! [101]

Deze basisprincipes van de weeftechniek vormen ook vandaag nog de grondslag van onze industriële machines. De eerste beginselen van mechanisatie vonden ingang in de loop van de 17e eeuw.

Hoe ging men op zo’n handgetouw te werk? We resumeren en compileren de uitleg van meerdere auteurs. [102]

Het weefprincipe: 1. Weversboom, 2. Ketting, 3. Inslag, 4. Kam, 5.6. Schachten, 7. Spoel

Het weefprincipe bestaat erin dat men een aantal “schering”- of “kettingdraden”, in proportie tot de breedte van de stof die men nastreeft, in de lengte opspant op cylinders (= ketting- of weversbomen). Deze draden hebben een lengte overeenkomstig de beoogde lengte van de stof, m.a.w. de kettingboom bevat als het ware het ganse weefsel zonder de inslag. Ze zijn ook meestal getwijnd omwille van de sterkte: een gebroken scheringdraad wordt immers aanzien als een ramp.[103] Een andere draad, “inslag” genoemd, meestal ongetwijnd, losser gesponnen en van mooiere kwaliteit, zorgt voor het samenvoegend verband. In het geval van de eenvoudigste binding wordt bij een eerste passage, van rechts naar links, afwisselend boven en onder de opeenvolgende scheringdraden geweven. Bij een tweede passage, van links naar rechts, gaat de inslag dan afwisselend onder en boven de scheringdraden. – Men kan tientallen méér fantaisistische weefbindingen verzinnen (infra). - Hoe méér scheringdraden op een gegeven breedte en hoe méér passages inslag op een gegeven hoogte, hoe fijner de stof. Het weefsel wordt steviger naarmate men de inslagen harder tegen mekaar aandrukt met de “kam”.

Vooraleer te kunnen weven moest men de verschillende garens opwinden en het getouw klaarzetten. Omdat dit laatste langdurig, onbetaald en gecomplikeerd werk was, schakelde de wever – tot wederdienst bereid - meestal 5 à 6 buren in. Kettingdraden werden door de band door zijn vrouw en kinderen op bobijnen gewonden, inslagdraden op speciale bobijntjes voor spoelen.

Spoelen waren houten instrumentjes waarvan de uiteinden puntig uitliepen met middenin een open bakje. Het holle middelste gedeelte bevatte een bobijn garen die vrij om haar as draaide.

Wanneer de wever geen kroost ter beschikking had moest hij professionele “spoelers” inhuren. [104] Daarna moest men de ketting “scheren” en opmaken. Het doel van het scheren was een identieke lengte aan scheringdraden bekomen die gelijkmatig opgespannen zijn. Hiervoor werd het nodige aantal kettingbobijnen (dus volgens de gewenste breedte van de stof) op pennetjes op een langwerpig “scheerraam”geplaatst, zodat ze konden draaien. Alle scheringdraden werden dan naar een rond, om een as wentelbaar spanraam (= garenmolen) geleid, hierop in de nodige volgorde gelegd en met behulp van een hendel opgewonden tot wanneer men de lengte aan draad bereikte, nodig voor de gewenste lengte van de stof. Eén garenmolen bevatte dus de gepaste schering voor één te weven stuk lijnwaad. Bovendien kon men garenmolens afzonderlijk en op voorhand klaarmaken.

Een horizontaal getouw klaarmaken (= “bomen”) gebeurde als volgt: vertrekkend vanaf de garenmolen werden de scheringdraden in de voorziene volgorde via de groefjes van de achterste weversboom naar het getouw geleid. Vooraan het getouw bevond zich een tweede boom waaraan het beginpunt van de scheringdraden vastgemaakt werd. Tijdens het werk rolde men de geweven stof op deze “doekboom” op en rolde men scheringdraad van de achterste “kettingboom” af. Om het inweven van de inslag te vergemakkelijken, werkte men met het “schachten”-systeem. Schachten waren in feite houten kaders waarin draden verticaal naast mekaar waren gespannen, die halverwege een oogje bevatten. Door de oogjes van de eerste schacht werden de even kettingdraden geleid, door die van de tweede de oneven. Aanvankelijk hingen de schachten aan hefbomen die konden worden opgetrokken. Mettertijd verbond men ze via drijfstangen aan pedalen: door het voetenspel van de wever werden de schachten afwisselend op en neer gelaten zodat er tussen beide netwerken van scheringdraden een ruimte vrijkwam, waardoor het inslaggaren in één beweging van de ene kant van het getouw naar de andere kon worden geschoven. Dit invoeren van de inslag gebeurde met de spoel waarvoor de bobijntjes garen voorafgaandelijk waren opgewonden. In feite gooide de wever die spoel met de ene hand en ving ze op met de andere. Sommigen gebruikten hiervoor een speciaal hamertje om er meer kracht op te zetten. Gestreepte stoffen weven was géén kunst: men moest slechts voor elk streepje het bobijntje in de spoel vervangen door eentje met anderskleurig garen, of gekleurde kettingdraden invoeren. Natuurlijk moesten de garens dan vooraf geverfd zijn.

Vóór de schachten hing de “kam” (= het “riet”, genoemd naar het materiaal waaruit de kam aanvankelijk werd vervaardigd), zoals de schachten eveneens vastgemaakt aan een dwarslat bovenaan het getouw. Elke scheringdraad passeerde door één gleufje van de kam. Na iedere inslag moest de wever deze kam tegen het weefsel slaan, zodat de inslag werd vastgezet. Dit vereiste heel wat kundigheid want kamslagen van gelijke kracht bepaalden gelijkmatige weefsels. Een geroutineerd wever behaalde een rendement van 60 inslagen per minuut.

Schachten en kammen moesten uiteraard aangepast zijn aan de fijnheid van de stof. Meestal kreeg de wever de gepaste kam van zijn opdrachtgever. Er bestond een ganse industrie rond het vervaardigen van schachten en kammen, omdat deze hulpstukken bij het weven de belangrijkste waren. Ze bepaalden immers de kwaliteit van het weefsel en vooral de rieten kammen versleten aan de lopende band! De tanden van de kammen moesten, voor het bekomen van stoffen zonder foutjes, perfect glad en identiek gelijk zijn. Het getouw zelf daarentegen bleef onveranderlijk hetzelfde en kon generaties lang gebruikt worden.

De kettingdraden werden vóór het feitelijke weven begon “ gepareerd”, t.t.z. ingesmeerd met een papje om ze gladder en steviger te maken. Dit papje, meestal bestaande uit een soort lichte lijm of stijfsel op basis van bloem, water en glycerine, soms vermengd met een olieachtig vet, zogenaamd “haringsmout”, werd aangebracht met een borstel. De dosering moest gepast zijn want teveel pap deed de scheringdraden aan mekaar plakken en te weinig miste het beoogde effect. Pappen nam heel wat tijd in beslag: gemiddeld een kwartier per anderhalve meter maar bij bredere stoffen kon dat oplopen tot een half uur of meer. [105] Het gebruik van pap was officiëel verboden: niet omdat men die pap nadien uit de stof moest wassen maar omdat men de schering na het pappen moest drogen. Vermits men het droogproces versnelde met behulp van een vlam, gebeurde het namelijk wel eens dat de draden verschroeiden! Toch werd het inpappen courant toegepast en werd het gebruik algemeen in de 18e eeuw.

Het getouw zelf, gedragen door vier houten palen, werd rechtstreeks op de aarden grond gezet van het niet-verwarmde weversatelier. De vochtigheid van de grond bevorderde immers de soepelheid van de garens. Een vochtige sfeer was vooral noodzakelijk voor het vervaardigen van fijne stoffen. Batistwevers stelden hun getouw op in een gedolven put van zo’n meter diep: deze praktijk werd gehandhaafd tot op het eind van de 19e eeuw. Een en ander zorgde er voor dat eeuwenlang niet kon geweven worden wanneer het té droog weder was en ook niet bij vrieskou, omdat de draden dan braken…

6. Evolutie en techniek van het mechanisch weven.

Hoewel de voornaamste kopzorgen van wevers, sedert de verbeteringen van de 11e-12e eeuw, met garen te maken hadden – moeilijkheden om voldoende uniforme garens te vinden, geschikt voor één weefselassortiment [106], veel tijdverlies bij het klaarmaken van de schering en de problematiek van het trager vorderen van spin- t.o.v. weefarbeid -, zocht Leonardo da Vinci vanaf het begin van de 16e eeuw naar mechanisering van de weefstoel. Zijn machine copiëerde de menselijke handeling, nl. het doorgeven van de spoel door een arm aan een andere, maar werd nooit gerealizeerd. [107] In het begin van de 17e eeuw slaagde in het Vlaamse Hondschote een simpele wever erin een weefstoel voor linten te vervaardigen die 24 linten in één beurt fabrikeerde en reeds de vier basisfuncties van het later mechanisch weefgetouw combineerde:

alternatief heffen en dalen van de schachten

doorschieten van de spoel door middel van een lat met ijzeren stangen, waarbij de lat een alternatieve links-rechtsbeweging kan maken

aandrukken van de inslagen

afrollen van de ketting. [108]

Deze machine vond slechts geleidelijk ingang in Europa, want werd in alle landen verboden wegens werkloosheidsbekommernissen. [109] Ze was bovendien enkel geschikt voor linten, t.t.z. weefsels met minieme spoelverplaatsing. Voor “normale” weefsels bleef men voorlopig aangewezen op handgetouwen, waarbij de stukken niet breder waren dan de reikwijdte van de armen der wevers. Nochtans zocht men overal koortsachtig naar hoger rendement: Colbert op kop trok “specialisten” terzake aan en gaf ze ereplaatsen in zijn manufacturen. Ze lieten zich duur betalen maar realizeerden al bij al weinig spectaculairs. Terzelfdertijd zien we het fenomeen van industriële spionage ontstaan, georkestreerd door de verschillende staten, waarbij men onderling machine-onderdelen smokkelde dat het een lieve lust was… [110]

Een eerste werkelijke verbetering werd geïntroduceerd door John Kay in 1733 met de “vliegende schietspoel”. Deze spoel was voorzien van rolletjes. Ze werd met één hand “geschoten” door middel van een zweep, bevestigd aan de schacht, en opgevangen in een doos die links en rechts van het getouw was vastgemaakt. Vermits de andere hand nu vrij was om de kam te bedienen, werd het weefrendement aanzienlijk opgedreven. [111] In een bepaalde tijdspannen kon men nu vijf i.p.v. drie stukken weven. [112] Toch kende de uitvinding aanvankelijk weinig succes: pas nadat zoon Robert het idee perfectioneerde met wisselbare dozen – waardoor met meerdere inslaggarens kon worden gewerkt -, vond de vliegende schietspoel stilaan overal ingang (ca. 1760). Vanaf nu volgden brevetten voor nieuwe mechanische weefmachines mekaar op: die van Cartwright waren echter té weinig praktisch en die van Grimshaw werden door de arbeiders slechts goed bevonden als brandhout! De eerste machine die op grotere schaal in Engeland werd gebruikt is deze van John Austin (1789). Voor het eerst synchroniseerde één machine de vier beschreven functies. Het rendement lag evenwel niet hoger dan met de hand (60 inslagen per minuut), waardoor het enthousiasme niet denderend was: in 1813 werkten er hooguit 2.400 van die modellen. [113] Bovendien was hun industriële uitbating nauwelijks levensvatbaar zolang de getouwen van hout waren vervaardigd, omwille van de harde slagen bij het schieten van de spoel. Gedurende de eerste helft van de 19e eeuw maakten daarom enkel de kleine katoenmodellen furore. [114] Tijdens deze periode werd nochtans vaak gewag gemaakt van “mechanisch lijnwaad”: men bedoelde hiermee handgeweven linnen met mechanisch gesponnen garen.

Wél vond men bevredigende systemen uit voor het mechanisch scheren en bomen, wat uiteraard een hele tijdsbesparing opleverde. [115] Bovendien konden machines veel langere scheringen klaarzetten (tot 500 m en meer) waardoor de wever zonder verlet kon doorweven. [116]

Werkelijk grootschalig mechanisch weven begon in de linnennijverheid niet vóór 1850. Er was immers groot kapitaal voor nodig, dat veelal verzameld werd onder de vorm van N.V.’s. [117] Men kan van een heuse take off op dit vlak spreken in de tweede helft van de eeuw, gelijktijdig met het op punt stellen van drijfkracht en controlemechanismen, maar beperkt tot Ierland en Schotland. Engeland en de rest van Europa volgden niet echt: men legde zich vooral toe op het spinnen. [118] Omstreeks 1900 was de toestand als volgt: brede stoffen noch fijne (zoals het fijnste damast of batist) konden met succes mechanisch worden geweven. Ofwel was het technisch onmogelijk, ofwel was het economisch onverantwoord. M.a.w. luxegoed vereiste handweverij. De mechaniek triomfeerde enkel op het vlak van grove weefsels, geschikt voor massaproductie, zoals zeilen, balen- of zakkengoed, tijken en… schildersdoeken! [119] En in mindere mate voor damast en tule. Vandaag staan we heel wat verder, dankzij het automatisch trommelgetouw van Northrop (1889), met automatische vernieuwing van spoelen, en dankzij 20e eeuwse vindingen, waaronder breedgetouwen en circulaire weefstoelen. [120]

7. Problematiek van de weefbindingen en de Damastweverij.

Totnogtoe hebben we het weven van effen of gestreepte stoffen besproken, in zijn meest simpele vorm, nl. de “effen-“ of “linnenbinding”, met een enkelvoudige kruising loodrecht op mekaar. [121] Een eenvoudige variatie op dit thema is de dubbele ”Java” of “Panama”- binding (= 2 op, 2 neer), waardoor het matpatroon wordt geaccentueerd. . Door dikkere kettingdraden te gebruiken t.o.v. het inslaggaren of door ze strakker aan te spannen verkrijgt men “ribweefsels”. Vanuit het oogpunt van esthetiek, maar ook omwille van de stevigheid, verzon men vrij snel véél ingewikkelder weefpatronen, die door een aantal ketting- of inslagdraden bloot te laten liggen “tekeningen” weefden in de stof. Hiervoor moest wel de verdeling van scheringdraden via de schachten naargelang het gewenst patroon worden aangepast. Men onderscheidt hierbij twee groepen: de “keperbinding” en de “satijnbinding”.

Weefbindingen:

Een “keper” ontstaat door twee of meer kettingdraden te laten liggen of op te nemen in plaats van één, en bij elke inslag dit indelingspatroon één draad te laten verspringen. Keperbinding geeft dus schuinlopende patronen.

De eenvoudigste keper is 2 op, 1 neer, waarbij de inslag bij de volgende beurten telkens verspringt. Omdat hierbij méér ketting dan inslag te zien is, spreekt men van “kettingkeper”. Wanneer men de zaken omdraait, 1 op, 2 neer, krijgt men “inslagkeper”. Worden telkens evenveel ketting- als inslagdraden bovenopliggend gelaten, krijgt men “dubbelkeper” waarbij voor- en achterkant van de stof gelijk zijn. Dit in tegenstelling tot de vorige kepers, waarbij voor- en achterkant aan mekaar tegengesteld zijn. Door het aantal bindingplaatsen te vergroten of door de schuine richting te alterneren ontstaan dan “zig-zag”- of “visgraat”-kepers of allerlei types van “gerstekorrels”. Ook tule is op het keperprincipe gebaseerd.

De binding met de minste overkruisingen werd aanvankelijk bij zijden stoffen toegepast, omdat ze de stevigheid ervan bevorderde. Men noemt ze daarom “satijn”-binding. Meest klassiek is de zogenaamde “satijn 5-binding”: 4 op, 1 neer of omgekeerd. [122]

Ook hier bekomt men dus “kettingsatijn” of “inslagsatijn” naarmate meer ketting of inslag te zien valt. Damast is afwisselend het een en het ander: de figuren zijn van ketting-, de achtergrond van inslagsatijn. Satijnbinding geeft zogenaamde “façonnés” of “linge ouvré”, waaronder “rayés”, “travers”, “quadrillés” of “damiers”: allerlei soorten zeer ingewikkelde dambordpatronen die slechts zichtbaar worden naargelang de inval van het licht.

In principe geeft de effenbinding de stevigste weefsels. Kenmerkend voor de andere bindingen is dat zij die stevigheid kunnen evenaren en zelfs overtreffen. Bij keperbinding kunnen de losliggende draden zich immers steviger aaneensluiten dan bij effenbinding, op voorwaarde dat een groter aantal draden verwerkt wordt op eenzelfde oppervlak. Let wel: wanneer hetzelfde aantal ketting- en inslagdraden verweven wordt door de effen- en de keperbinding, dan is het kepergoed losser. Met satijnbinding wordt omwille van dezelfde reden een nog dichter weefsel mogelijk (100 à 200 draden per cm zijn geen zeldzaamheid), maar ook hier is satijnweefsel slapper dan keper bij een gelijk aantal draden.

Problematisch bij keper- en satijnbinding is dat twee schachten, zoals bij effenbinding, niet volstaan. Bij de eenvoudigste keper moeten er minstens drie zijn, maar het aantal kan gemakkelijk oplopen tot 8 of 10. Voor satijnbindingen bij damast ging men in het Ancien Regime soms tot 30 schachten. [123]

Vóór de uitvinding van de “dobby” (= schachtbedieningsmachine) vereiste het weven van keper- en vooral satijnbindingen heel wat vakmanschap van de wever om dat allemaal foutloos te coördineren. Bovendien was het zo vermoeiend voor zijn beenspieren, dat hij zich hier zelden full-time kon mee bezighouden! Met vliegensvlug benenwerk moest hij immers elke schacht bedienen die via een drijfstang verbonden was aan evenzoveel pedalen…

Via het gebruik van schachten kon men slechts geometrische motieven inweven. Reeds in de 16e eeuw – wellicht in Italië - ontwikkelde men daarom een ander type van getouw, het zogenaamde “trekgetouw” voor het vervaardigen van damast met bloemmotieven of historische tafereeltjes. Met deze techniek kon elke kettingdraad afzonderlijk naar boven worden gehaald, dankzij een systeem van koorden. Om het even welke tekening kon aldus worden geweven, maar het was traag-vorderend paardewerk waarbij de wever de hulp nodig had van minstens één kind, dat de koordjes trok. Het procédé was dus enkel geschikt voor zeer dure luxe-stoffen. [124]

Ook hierin werd voortdurend gezocht naar betere formules.

Eerst werd een apparaat ontwikkeld waarin de wever zelf de koordjes kon bedienen (1687). Franse ingeniositeit introduceerde een baanbrekende nieuwe techniek, waarbij wegneembare platen de tekening voorsorteerden. Opnieuw had de wever echter een hulpje vandoen om de platen te bedienen. Bouchon’s machine (1725) gebruikte papieren kaarten die volgens een vooraf bepaald plan waren doorboord. In de gaatjes werden naalden gestoken waaraan de koorden bevestigd waren die de kettingdraden commandeerden. Falcon wijzigde dit systeem in 1728: hij gebruikte een oneindige reeds geperforeerde kartons, waarvan elk karton overeenstemde met één inslag. Vaucanson automatiseerde dit systeem (1775): zijn machine werkte op basis van een geperforeerde cylinder die de koorden kon opheffen, maar het programma van de cylinder was te beperkt voor de eisen van de industrie. [125]

Jacquard

tenslotte perfectioneerde in 1804 de hele mechaniek – koorden die de

kettingdraden trekken, doorboorde kartons die de tekening bevatten én een

cylinderprincipe - in die mate dat zijn systeem tot op de dag van vandaag in

gebruik is. La méchanique Jacquard betekende een ware revolutie in de

damastweverij: twintig jaar later werkten enkel in de stad Lyon reeds 10.000 van

zijn getouwen.

[126]

Jacquard

tenslotte perfectioneerde in 1804 de hele mechaniek – koorden die de

kettingdraden trekken, doorboorde kartons die de tekening bevatten én een

cylinderprincipe - in die mate dat zijn systeem tot op de dag van vandaag in

gebruik is. La méchanique Jacquard betekende een ware revolutie in de

damastweverij: twintig jaar later werkten enkel in de stad Lyon reeds 10.000 van

zijn getouwen.

[126]

Tegen 1838 was het gebruik veralgemeend, hoewel het een duur procédé was omwille van de kostprijs van de kartons. [127] “ Tout le dessin s’effectue en quelque sorte spontanément. L’ouvrier, à chaque coup de navette, ou plutôt chaque fois qu’après trois, quatre ou cinq coups de navette la combinaison du croisement des fils doit changer, l’ouvrier appuie le pied sur une marche ou pédale, et par l’effet de ce seul mouvement la disposition varie. “

De

kartons, vaak honderden per tekening, op voorhand volgens eens uitgetekend

schema met ruitjes doorboord, volgen mekaar op in een rechthoekige doos, dat het

mechanisme bevat (= prisma) die de draden heft.

[128]

De

kartons, vaak honderden per tekening, op voorhand volgens eens uitgetekend

schema met ruitjes doorboord, volgen mekaar op in een rechthoekige doos, dat het

mechanisme bevat (= prisma) die de draden heft.

[128]

Telkens wanneer de wever de pedaal indrukt, verdwijnt het karton en komt er een ander voor in de plaats via een rolsysteem.

Met dit procédé werkt een wever quasi even vlug als voor het vervaardigen van effen weefsels en werkt hij alleen.

Trouwens, een échte “damaststoel” verenigt schachten met Jacquard in één getouw. Iets of wat geschoolde vakman schakelt moeiteloos over van het een op het ander. [129]

8. De Blekerij.

Vlas bevat veel kleurstoffen: bij het bleken verliest de vezel een kwart van zijn gewicht. [130] Ongebleekt linnen is zelfs sterker dan katoen, maar hoe witter het linnen, des te groter was de appreciatie van het – vooral Amerikaans – kliënteel, zodat men wel bleken moest. Dat zelfs het beste linnen er na x-aantal wasbeurten onvermijdelijk toch wat geler ging uitzien, nam men er node bij want men wist dat bij het bleken niet alle kleurpigmenten volledig konden worden opgelost. Vroeg of laat geel worden was eigen aan het product: desnoods bleekte men dan eigenhandig wat bij! [131] Europeanen waren door de band rationeler en pragmatischer: bij hen was vooral “half-wit” in trek. [132]

Men kon de garens bleken, vóór het weven. Maar net zo goed kon men er voor kiezen de weefsels te bleken. Beide procédés werden toegepast. Linnen stoffen werden hetzij “écru” m.a.w. ongebleekt (de meeste), hetzij gebleekt (de duurste kwaliteiten vooral voor export), hetzij geverfd (de minderwaardige goedkoopste stoffen) verkocht.

Bleken van lijnwaad was een delicate operatie: het vereiste veel kundigheid, waarvoor twee methodes bekend waren. De oudste methode was die van het natuurlijk bleken op de weide, met behulp van potas en melk. Hieraan werd tot in de loop van de 19e eeuw de voorkeur gegeven omdat het resultaat “onfeilbaar” was. Het had evenwel een nadeel: het kon slechts gedurende een gedeelte van het jaar gebeuren, want de wintermaanden waren hiervoor uitgesloten.

In het industriële tijdperk werd het kunstmatig bleken bij middel van chloor en soda stilaan ingevoerd. De chloormethode ging veel sneller en men kon beter spelen met tinten door minder of sterker te bleken, maar aanvankelijk kon men geen garanties geven omtrent de onveranderlijkheid van het wit en meer dan eens werd de stof beschadigd. De met soda gecombineerde methode zou pas later voor betere resultaten zorgen. [133]

a. NATUURLIJK BLEKEN.

Geweven linnen was “vuil”: het bevatte alle onreinheden opgelopen tijdens de bereiding van de grondstof, het spinnen en het weven. Om deze te verwijderen werd het linnen in eerste instantie gewassen in warm water, vooralsnog zonder zeep, gespoeld en een eerste keer te drogen gelegd op de bleekweide. Daarna volgde het feitelijke bleekproces dat bestond uit afwisselend “logen” en “bleken”, omdat herhaalde bleking efficiënter was dan één langdurige beurt. [134]

Het logen gebeurde in een speciaal daartoe uitgerust atelier, het “looghuis”, gebouwd vlakbij de bleekvelden.

In het Gentse gebruikte men voor de loog enkel plantaardige Moscovitische potas of weedas, die de eigenschap had de natuurlijke vetten en kleurstoffen van de vlasvezels los te weken. Het warme water van de loog waste deze substanties uit. In het Kortrijkse kende men de “ménagebleek”: men voegde hiervoor kalk of krijt aan de loog toe.

Goed samengestelde loog was een kunst: in combinatie met te heet of te koud water kon het resultaat helemaal verkeerd uitlopen. Bijtende kalk toevoegen was helemaal spelen met vuur ; het werd dan ook herhaaldelijk verboden door de overheid, maar diegenen die het risico durfden te nemen verkortten de bleektijd aanzienlijk.

Na een loogbad volgde een eerste bleekbeurt: het linnen werd nat uitgespreid in open lucht op een grasweide en opgespannen aan paaltjes. Door de inwerking van lucht en licht oxydeerden de natuurlijke kleurstoffen. Naarmate het linnen opdroogde werden de stoffen begoten met blekersgieters (ook giethoos genoemd), een soort grote langwerpige pollepels waarvan de steel en de lepel elk zo’n meter lang waren. Om het begieten mogelijk te maken waren de bleekvelden ingedeeld in stukken van 15 à 18 m breed en minstens de lengte van de lijnwaadstukken lang. Elk stuk veld was afgebakend met grachten, smalle gegraven greppels, waaruit de bleker water kon scheppen voor het begieten van het linnen. Dit begieten vereiste heel wat kracht want de arbeider moest de inhoud van de op zich reeds zware gieter meters ver werpen. ’s Nachts hield de dauw het linnen nat. Na een aantal dagen werd er opnieuw geloogd en weer gebleekt.

Wanneer met het alternatief logen en bleken het linnen voldoende gereinigd was, kon het “melken” beginnen. In feite onderging het linnen een melkzuurbehandeling. In zo’n zuurbad werden de resten van loog en natuurlijke kleurstoffen opgelost. Hierdoor konden tevens verschillende graden van wit bereikt worden, naargelang men het aantal melkbaden opdreef. Men sprak van “halve bleek” en “volle bleek”. Daarna werd het linnen gewassen in een sopje van zachte zeep en “geappreteerd” door onderdompeling in een badje met blauwsel en stijfsel. Hierdoor verkreeg het lijnwaad stevigheid en extra glans. Het hele proces duurde 6 à 7 weken. [135]

De meeste blekers huurden hun bleekvelden van religieuze instellingen of brouwerijen. Hierop bouwden ze zelf hun opstallen. Veelal sloten ze jaarlijkse contracten met kooplui, die hen linnen met regelmaat bezorgden maar die hen tevens prijzen per stuk opdrongen. Die prijzen liepen door de band parallel met die van Haarlem, maar het profitariaat nam soms ernstige vormen aan bij de kooplui. Zij stonden immers sterker, met hun méérkapitaal en hun steun vanwege de schepenen. De blekers, die zelfs niet corporatief verenigd waren en onder wie weinig samenhorigheid heerste, hadden eeuwenlang veel moeite om de méér-ellen per stuk, hen opgedrongen door de handelaars, behoorlijk vergoed te krijgen. [136]

Nadat de Belgische linnennijverheid twee eeuwen lang beroep had gedaan op de – aanvankelijk vrijwel exclusieve, nadien aanvullende - hulp van Haarlemse blekerijen, werd omstreeks 1699 in Borgerhout een groots opgevatte blekerij opgericht die gedurende de 18e eeuw gouden tijden kende, de Hollandse concurrentie quasi uitschakelde en weldra de schoonste bleyckereye van gansch Europa zou worden genoemd. [137] In de 19e eeuw “specialiseerden” regio’s zich: gewoon linnen werd gebleekt in Gent, fijn linnen in Kortrijk, Ieper of Lokeren en het fijnste vertrok naar Belfast. [138]

b. KUNSTMATIG BLEKEN.

Kunstmatig bleken betekende niet meteen dat het bleken op velden uitgeschakeld werd, maar wel dat de samenstelling van de loog werd veranderd. In plaats van potas of weedas voegde men nu chloor of soda toe. Aanvankelijk enkel chloorkalk omdat dit goede resultaten gaf bij katoen. Bij linnen bereikte men evenwel géén helder wit ; erger was dat de vezels erdoor aangetast werden en de kwaliteit er dus op achteruitging. Het verminderen van de dosis chloor en het toevoegen van soda of kalk zorgde tenslotte voor optimale resultaten. [139] Ierland was het eerste land dat ten volle in deze modernisering geloofde en ontwikkelde dan ook een sterk gespecialiseerde industrie, die op dit vlak vrij snel de perfectie benaderde.

De Ieren werkten als volgt: het linnen werd gewassen in “wrijfmachines” waarbij de stof tussen gecanneleerde pletplanken of –rollen passeerde (= mangelen dus). Daarna werden de stoffen als het ware “gevold” in zuiver water, door het slagen van stampers in volmachines. Een eerste sodabad volgde dan in ketels, opgewarmd met stoomkracht, en na een spoelbeurt opengespreid op een bleekweide. Na een dag of drie, vier werd het linnen opnieuw gewassen, in een chloorbad gedompeld, gewassen en nogmaals op de weiden opengelegd. Na een derde was- en spoelbeurt, waarbij de stof opnieuw geslagen werd, droogde men het linnen en appreteerde het met de zogenaamde Bilding-machine, die de stof via druk kalandeerde en aldus satineerde.

De Ierse finishing touch bestond erin dat men het linnen, deskundig geplooid, verpakte in mooi papier met zijden linten! Pure fraude, zegt J. KINDT, die wij verplicht waren na te apen wilden we nog enigszins concurrentiëel blijven… [140] De situatie eind 19e eeuw beschrijvend, voegt E. DUBOIS er fijntjes aan toe: “C’est une singulière odyssée que l’histoire des pérégrinations du lin. Voilà un produit, dont la culture et les préparations premières se font dans le pays. Les plus belles qualités de lin roui dans la Lys sont expédiées en Angleterre ou en Irlande, premier voyage. Elles nous reviennent de là, sous forme de fil de première qualité, pour être tissées dans le pays, second voyage. Le tissu achevé est renvoyé en Irlande, pour y être blanchi, troisième voyage. On attribue la supériorité du blanc de Belfast à l’influence exercée par les brouillards sur le blanchissement. En tout cas, les multiples déplacements du lin et des demi fabricats surchargent le prix des toiles de frais de transport considérables. “ [141]

Nadien verdrong de chemie de noodzaak tot openleggen op bleekweiden. Men bleekt nu stoffen zoals men met garens doet:

c. HET BLEKEN VAN GARENS.

Wanneer het garen vandaag de dag moet worden gebleekt, wordt het “slap” heropgewonden op holle bobijnen. Het bleken gebeurt in kuipen waarin de bobijnen op vertikale kolommen worden geplaatst. De loog wordt in de kuipen gepompt: ze bevat zeep, alkalinecarbonaten en water van 90 à 95 °C. In een tweede behandeling wordt het garen gebleekt in een bad met waterstofperoxyde (= eau oxygénée), soda, natriumchloriet of andere chemische ingrediënten, volgens de kleurnuance die men wenst te bekomen. Na het bleken worden de garens gedroogd en heropgewonden op normale stevige bobijnen. [142]

Vroeger maakte men strengen van het garen dat moest worden gebleekt. We vermoeden dat de behandeling toen niet veel verschilde van het bleken van linnen, maar vonden geen feitelijke beschrijving van hoe men precies te werk ging. Vast staat dat de bleekvelden in de Vlaanders minder uitgestrekt waren dan die in Haarlem. [143] In stijgende mate garens bleken moet in dit verband als een welkome oplossing worden gezien.

Ook was het de gewoonte te weven met “gekwartbleekt” garen om de eigenlijke linnenbleek te optimaliseren. Toch gaf men de voorkeur aan het bleken van geweven stoffen omdat bij vlas de kleurstoffen erg vast verbonden zijn met de vezels, zodat men garens niet volledig kan bleken zonder het verband tussen de elementaire vezels te verbreken. [144] Zelfs bij het weven van gestreept lijnwaad gebruikte men géén volledig gebleekte garens.

9. De linnenververij.

Hoewel het gros van het verhandelde lijnwaad hetzij ongebleekt, hetzij gebleekt over de toonbank ging, konden linnen stoffen ook worden geverfd. Met kwaliteitsstoffen gebeurde dat meestal niet: ze werden eerder optimaal gebleekt. Het verven werd gereserveerd voor de mindere kwaliteiten. Linnen werd overwegend in het blauw geverfd, maar het motto de koper vraagt, wij draaien indachtig was geen enkele basiskleur à priori uitgesloten. De stoffen werden wel eerst licht gebleekt opdat de verf beter zou “pakken”.

Vaak waren het twijnders die ook verfden. Elders vormden de linnenververs, corporatief verenigd en beschermd, een zelfstandige nevenindustrie waarbij onderscheid werd gemaakt tussen blauwververs en roodververs. Dit betekende evenwel niet dat men slechts deze kleuren verfde. Naast de basiskleuren blauw, rood, geel, roestbruin en zwart werden verfstoffen gemengd, waardoor ook paars, groen, grijs en allerlei neventinten in de mogelijkheden lagen. [145] Het onderscheid in benaming had te maken met het feit dat roodververs zich ook bezighielden met “beitsen” (fixeren van kleuren) en blauwververs niet. [146]

Linnen kon ook met uitsparingen worden geverfd. Wanneer men ongeverfde plekken wenste te behouden, streek men die in met was, vooraleer de stof het bad inging. [147] Na het verven werd de was eraf gesmolten. [148]

Het groot voordeel van linnen bij het verven, samen met katoen maar in tegenstelling tot wol, was dat lijnwaad zéér hete baden verdroeg. Hierdoor kleurden de stoffen bij bepaalde kleuren heel gemakkelijk. Problematisch daarentegen voor linnen, een plantaardige vezel, was het feit dat de meeste kleurstoffen, met uitzondering van die van dierlijke aard, zich niet zomaar vanzelf vastzetten. Ze moesten worden gefixeerd door middel van een bijtend product. Meestal gebruikte men hiervoor metaalzouten, afkomstig van aluminium of ijzer. Meekrap vereiste bovendien een calciumtoevoeging.

Het meest gebruikte fixeermiddel was aluin, een aluminiumzout dat aanvankelijk uit Turkije werd ingevoerd, maar vanaf de 15e eeuw – na de val van Constantinopel – vooral uit door de paus of de Medici gecontroleerde gebieden in Italië. In Vlaanderen en Engeland “maakte” men mettertijd aluin door leisteen te verbranden. IJzerzuur werd gewonnen door oud ijzer te lijf te gaan met azijn. Het kon evenwel slechts dienen voor donkere kleuren. Tinzouten gaven dan weer de helderste kleuren maar waren schrikkelijk duur. [149] Een en ander werd desnoods aangevuld met gegiste urine. In de 18e eeuw schakelde men over op nieuw ontdekte chemische producten, zoals aluminiumacetaat en tinchloride. Nadien stond de chemische vooruitgang niet meer stil, waardoor de fixeermiddelen in stijgende mate beter werden. [150]

Kleurstoffen werden deels in Europa gevonden, deels ingevoerd. Ze werden gedroogd en tot pastakoeken verwerkt getransporteerd. Voor blauw werd “indigo” gebruikt: het gegiste sap van een plant. Blauwververs waren op straffe van boete en verbeurtverklaring van het linnen verplicht te verven met indigo of het min of meer gelijkwaardige “pastel”. [151]

Feitelijke indigoplanten kwamen aanvankelijk vooral in India voor, vanwaar de kleurstof via het Midden Oosten door de Venetianen naar Europa werd ingevoerd. Het was dus uiteraard een duur product. Daarom won men in Frankrijk en Duitsland indigo uit de aanverwante wedeplant: dit zogenaamd “pastel” kleurde echter minder sterk, zodat voor diepblauw meerdere verfbaden nodig waren. Nadien werden échte indigo’s massaal geteeld op plantages in Hispaniola en Yucatan (Mexico). De aanvoer nam dusdanige proporties aan in de 16e eeuw dat vanuit protectionistisch oogpunt de invoer ervan gedurende de ganse volgende eeuw zwaar belast of verboden werd, om de Europese pastelindustrie te beschermen. [152]

Indigo was op zich kleurloos. Er werd geverfd met dit zogenaamd “indigowit” maar, nadat de verf door de stof was opgenomen, kleurde de stof bij blootstelling aan de lucht vanzelf blauw. Het was een grappig zicht: weefsels verlieten de verfkuip als schijnbaar ongeverfde goederen, maar werden onder het wegdragen naar de droogkamers zienderogen blauw. [153]

Voor rood waren er méér mogelijkheden. Sedert de Oudheid was de meest gebruikte plant de “meekrap”: ze groeide oorspronkelijk in het Midden Oosten maar werd reeds ten tijde van de Romeinen overal in West-Europa verspreid. [154]

De werkzame kleurstof, alizarine, bevindt zich in de wortels van de plant, die worden geraspt. [155] Sedert de 19e eeuw verft men met kunstmatige alizarine, dat beter fixeerbaar is. [156] Voordien gaf meekrap verschillende tinten rood naargelang het toegevoegde beitsmiddel: aluminiumbeits gaf “Turks” rood (= vuurrood), ijzerbeits leidde tot violet en chroombeits tot bordeauxrood. [157]

“Brasilhout” werd aangevoerd uit de Levant, nadien uit Pernambuco (Brazilië). [158]

In tegenstelling tot de Zuid-Amerikaanse “campèche”-soort (=een verfhout dat vaak met brasilhout wordt verward maar blauw, bruin of in verbinding met chroomzuur zwart verft [159]), was de Oost-Mediterrane kleurstof, brasiline, in water oplosbaar en kleurloos. Ze werd gewonnen door het hout te raspen. Op zichzelf gaf brasiline een eerder rosige hoogrode kleur. Mooi kersenrood (=vermeil) bekwam men door stoffen na een meekrapbad nog eens onder te dompelen in een brasilbad. [160]

Karmijnrood verkreeg men reeds sinds de Oudheid door het gebruik van “kermes”, een dierlijke kleurstof afkomstig van schildluizen die leven op de kermeseik, een kleine Middellandse Zeeëik. [161] Scharlakenrood was het resultaat van de combinatie van kermes, pastel en een soort paddestoelen, samen gekookt met aluin. [162] Na de verovering van Mexico leerde men de “cochenilla” of scharlakenluis kennen, die eveneens een prachtig karmijnrood leverde. Ze kwam in de streek Oaxaca veelvuldig voor op bepaalde cactussen. Men noemde het diertje dan ook cactusvlo. [163] Deze dierlijke verfstoffen waren zeer dure procédés en werden daarom minder courant gebruikt dan de meekrap.

Geel was afkomstig van de wouw, een soort reseda die in Europa werd gekweekt, of van korstmossen die men vond op rotsen aan de kusten. [164] Voor goudgeel en oranjetinten moest men wouw mengen met meekrap. [165] Galnoten gaven donkerbruin, allerlei soorten boomschorsen roestbruin. [166] Zwart tenslotte kon aanvankelijk slechts gerealizeerd worden door de stoffen in verschillende kleurbaden na mekaar te dompelen, meestal vertrekkend van blauw, rood of roestbruin. Feitelijke zwarte kleurstoffen, op basis van galnoten, bestonden wel, maar gaven slechts min of meer donkere grijstinten.

Door deze kleurstoffen te laten oxyderen bekwam men wél een bruikbaar zwart. Maar stoffen die met deze zogenaamde “ketelverf” waren geverfd, verkleurden aanzienlijk tijdens het wassen, want waren allesbehalve kleurvast. Het procédé was trouwens door de overheid verboden. [167]

Het probleem van zwarte stoffen werd opgelost toen men campèche-hout leerde kennen. Met chroomzuur gebeitst blijft dit zwart bestendig zwart. Groen was een kwestie van opeenvolgend blauw- en geelverven. [168] Purper of paars was een geval apart.