| Een blik op de buskruitindustrie in de Lage Landen: het buskruit-bedrijf van Maximiliaan en Jacques Blommaert (1738-1798). (Johan Verachtert) |

| home | lijst scripties | inhoud | vorige | volgende |

Hoofdstuk 2: Een vaatje buskruit

2.1. Inleiding

Het productieproces van buskruit werd doorheen de Nieuwe Tijden op dezelfde wijze gedaan. Tegen het einde van de 18de eeuw worden de installaties en productiemethoden verfijnd, maar de werkwijze blijft grosso modo hetzelfde. Vooraleer 3 buskruitbestanddelen salpeter, zwavel en houtskool werden fijngemaald, gemengd en tot koek geplet, werden ze apart behandeld. Daarbij was de zuivering van salpeter en zwavel cruciaal voor de kwaliteit van buskruit.

2.2. De 3 bestandsdelen van buskruit en hun verwerking

2.2.1. Salpeter

a. Algemeen

Salpeter is een middenzout dat in de natuur in helder witte kristallen voorkomt. Dit zuivere salpeter, dat o.a. in Zuid-Amerika, China, India en Spanje in rotsspleten en grotten wordt gevonden, is wat bitter en prikkelend van smaak. Ook in de wat koudere streken van Europa, waar het donker en vochtig is, werd wel salpeter aangetroffen in de vorm van kleine, draderige kristallen, maar de hoeveelheid was vrij gering. Door zijn schaarste was salpeter tot 1380 in Europa peperduur[18]. Daarom ging men over tot het kunstmatige wijze kweken van salpeter in salpeterbedden.

Deze bedden bouwde men op uit dierlijke uitwerpselen, plantenafval, kalkhoudende aarde en as[19]. Het gevormde bed moest regelmatig worden omgespit en met urine worden begoten. Om uitdroging te voorkomen werden de salpeterbedden meestal van een lichte kapconstructie voorzien. De Bakermat van de salpeterplantages was Frankfurt, maar ook in Zwitserland, Pruisen en Malta vond er winning plaats.

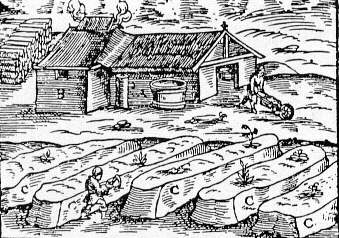

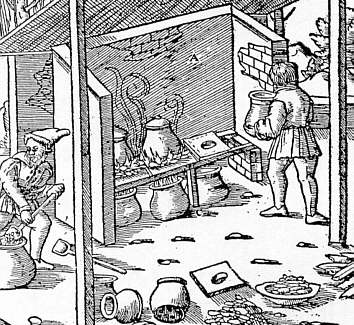

4. De aanmaak van salpeter, Duitsland, 1580. De ruwe salpeter werd van bedden (C) geschraapt en met de kruiwagen naar hut (A) weggevoerd, waar het in vaten werd uitgeloogd. Daarna werd het salpeterachtige vloeistof in hut (B) gekookt.

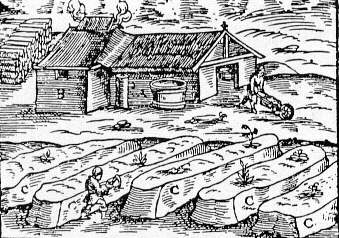

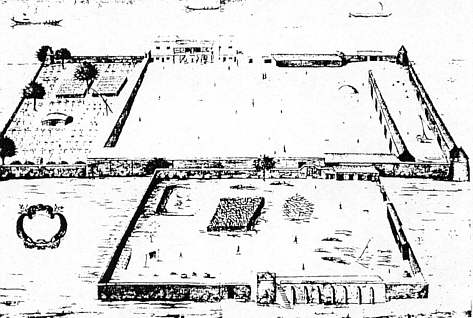

De salpeter werd dan meestal naar Brugge of Antwerpen vervoerd omdat deze steden in de 14de en 15de eeuw als stapelplaatsen hiervan dienst deden[20]. Ook Venetië was een belangrijk centrum voor de salpeterhandel en bleef dit tot de 16de eeuw[21]. Ondanks de kunstmatige winning bleef salpeter door het toenemend vuurwapengebruik in Europa en de daarmee gepaard gaande grote vraag naar buskruit schaars en kostbaar. Hierin kwam pas vanaf de jaren ’30 van de 17de eeuw verandering wanneer de Verenigde Oost-Indische Compagnie door de enorme expansiedrift als eerste in staat bleek grote hoeveelheden salpeterhoudende stoffen vanuit Bengalen (Indië) naar Europa te verschepen. Salpeter werd ontgonnen in Gujarat, de Coromandelkust en Bihar.

5. Kaart van India.

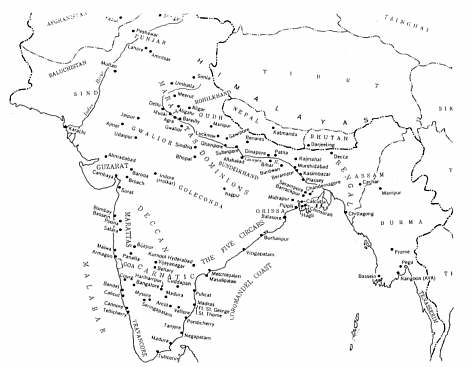

Vanaf het midden van de 17de eeuw was Bihar de enige producent van salpeter voor de Europese markt omwille van de lage prijzen en de goede bereikbaarheid naar de haven van Hugli. De productie van salpeter had voornamelijk plaats in de stad Bihar, Champaran, Hajipur, Saran en Tirhut. De periode van de productie was tussen november en midden juni. De eerste stap was het verzamelen van salpeterhoudende aarde door het van de grond te schrapen. De aarde werd dan opgelost en gefilterd in bamboes en grasmatten. Daarna werd de ruwe salpeter verdampt en in aarden potten gedaan om te laten kristalliseren. Daarna werd de salpeter weggevoerd naar Chapra waar de VOC een factorij had gebouwd, speciaal om salpeter in te zamelen[22]. Daarna werd de salpeter per schip naar Holland vervoerd.

6. De factorij Chapra te Bengalen, waar de VOC salpeter inzamelde.

Dit vond zo massaal plaats dat Amsterdam al in het begin van de 17de eeuw Brugge en Antwerpen als stapelplaats van salpeter had verdrongen en men zelfs begonnen was het geraffineerde salpeter te exporteren[23]. Amsterdam blijft ook in de 18de eeuw een belangrijke afzetmarkt ondanks concurrentie van Londen en Kopenhagen[24]. Tegen het einde van de 18de eeuw zullen de Engelsen de positie van de in 1795 opgedoekte VOC overnemen.

Vanaf 1825 werd salpeter vooral in Chili gewonnen. De productie was in 1850 26.000 ton salpeter, maar zal stijgen tot 87.000 ton in 1860 en 250.000 ton in 1875[25].

b. Verwerking

Het ruwe salpeter bevatte nog onzuiverheden zoals zeezout, kalk en magnesium gevormd door het zeewater en de kalk- en magnesiumhoudende gronden. 3 stappen waren nodig om de onzuiverheden van het zuivere salpeter te scheiden: het uitlogen van de salpeterhoudende stoffen, het kristalliseren van de salpeterloog en de raffinage van de ruwe salpeter. Procédés van de 17de, 18de en 19de eeuw worden hiervoor onder de loep genomen met bedoeling vergelijkingen en/of verschillen in het zuiveringsproces te kunnen achterhalen voor en na de Industriële Revolutie en zo een evolutie van het verwerkingsproces weer te geven[26].

1) Het uitlogen van de salpeterhoudende stoffen

De eerste stap was het uitlogen van de ruwe salpeter, die gewoonlijk 3 verschillende handelingen vereiste. De eerste handeling was het wassen d.w.z. dat men de ruwe salpeter in een geconcentreerde oplossing, meestal verkregen door as, aarde, ertsen, zoutmassa’s enz. met water liet intrekken[27]. In de 17de eeuw gebruikte men bij de meest voorkomende methode 3 boven elkaar geplaatste houten vaten die elk van een dubbele bodem waren voorzien. In de bovenste bodem van elke ton waren een groot aantal kleine gaatjes aangebracht terwijl in het hart van de onderste bodem een stop of kraan was gevestigd. Op de bodem van elk vat spreidde men wat stro uit waarover een laag goed uitgebrande dierlijke uitwerpselen, houtas of kiezelzand werd gestrooid. De 3 vaten werden dan voor 2/3de met de salpeterhoudende stoffen gevuld waarna het bovenste vat tot aan de rand met water werd afgevuld. Gedurende 2 uur liet men het water in de salpeterhoudende stoffen trekken waarna het bovenste vat men het verkregen loog door het opendraaien van de kraan of het verwijderen van de stop in het 2de liet lopen en na weer 2 uur in het 3de vat. Deze handeling werd 2 tot 3 keer herhaald waarna het loog werd afgetapt en gefilterd.

In de 19de eeuw gebruikten men eikenhouten kuipen om de salpeterhoudende stoffen te wassen. Deze kuipen, die 5 m. lang, 2,5 m. breed en 1m. hoog waren, werden op 3 verdiepingen geplaatst en met elkaar in verbinding gebracht door kleine greppels. De kuipen waren voorzien van een dubbele bodem, bedekt met stro. Men had 12 uur nodig om de salpeterhoudende stoffen in de kuip in wateroplossing te laten intrekken. Het salpeterloog werd uiteindelijk opgevangen in een bassin op de bodem van de grond[28].

7. Het zijaanzicht en doorsnede van een 19de eeuwse waskuip.

De in het loog aanwezige salpeterzure aardzouten moesten nu door toevoeging van zwavelzure potas worden omgezet in salpeterzure potas (kalium-nitraat)[29]. Potas zijn kaliumverbindingen die veel voorkomt in meststoffen[30]. Een hoeveelheid potaszout werd hiervoor in 2 keer zoveel water opgelost en gefilterd. Op elk 100 liter loog werd dan ca. 5 liter potaszoutoplossing toegevoegd waarna zich in het loog het salpeterzure potas kon vormen. Tijdens deze reactie sloegen de in het loog aanwezige en onbruikbare salpeterzure magnesia neer die dan direct werden verwijderd[31]. Omgezet in een formule geeft dat:

MgO.SO³ + CaO = CaO.SO³ + MgO[32].

Om de salpeterzure potas te scheiden van andere in het loog aanwezige stoffen, ging men over tot de 3de handeling: het verdampen. In de 17de eeuw vond dit plaats in een grote koperen ketel waarboven een druipvat werd gehangen zodat tijdens het verdampingsproces de ketel steeds met nieuw loog kon worden bijgevuld. Tijdens het koken komt door het stollen van organische stoffen schuim naar boven drijven, die men dan wegneemt. Wanneer deze stoffen

gingen neerslaan, hing men in de ketel een groot vergiet dat d.m.v. katrollen uit de ketel kon worden gelicht. In dit vergiet sloegen de vrijgekomen onoplosbare stoffen neer die, na te zijn uitgelekt, werden verwijderd. Nadat ook het loog uit het druipvat was verdampt liet men de inhoud van de ketel nog enige tijd doorkoken totdat vrijwel al het water was verdampt. Zodra ook het keukenzout zich langs de wanden ging afzetten liet men de inhoud tot ca 50 graden afkoelen waar de salpeterzure potas verder ging kristalliseren in kleine gele kristallen. De bekomen ruwe salpeter bevatte natriumchloride en potas, maar ook nog organische stoffen die door de volgende bewerking verder moesten worden verwijderd[33]. Deze techniek werd ook in de 19de eeuw toegepast; de gebruikte verdampingsketels waren alleen beter ontwikkeld.

8. Een 19de eeuwse verdampingsketel. |

|

2) Het kristallisatieproces

De 2de stap is het kristalliseren. De ruwe salpeter bevatte nog 25% onzuiverheden (water, zout, sodanitraten) die d.m.v. een kook- en afkoelingsproces verder werden verwijderd.

|

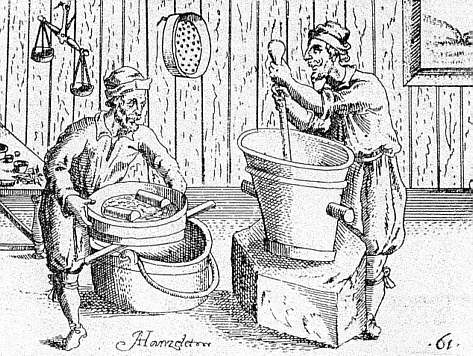

9. Het kristalliseren van salpeter, Duitsland, 1580. Het geconcen- salpeterloog wordt in vat (A) gegoten om af te koelen. Nadien wordt het overgebracht naar vat (E). Stukken die niet genoeg zijn geconcentreerd, worden in ketel (B) gedaan om verder te worden gekookt. De gekristalliseerde salpeter wordt uit de ketel gelepeld door de salpetermaker (C) en in een rechthoekig bakje boven de ketel overgeheveld. De rest van de vloeistof wordt in open kuipen (F) of tobbes (G) gedaan.

|

De ruwe salpeter werd langdurig in ketels of ijzeren bakken opgewarmd. Daarna deed men kokend water bij de ruwe salpeter. Het zout, dat zich van de ruwe salpeter had gescheiden, werd met manden eruit gehaald en gedroogd, waarna het werd gewassen om de overgebleven salpeter uit het zout te halen. Dan liet men een 2de lading ruwe salpeter in de bakken of ketels gieten en begint het proces terug opnieuw. Wanneer al het zout werd verwijderd, goot men de ruwe salpeter in kristalliseerbakken, waar het 4 dagen nodig had om te kristalliseren. Op de 5de dag haalde men het zeewater weg en laat men zuiver water intrekken zodat het gekristalliseerde salpeter werd gewassen. Ruwe salpeter die niet voldoende gekristalliseerd was of teveel onzuiverheden bevatten werd terug gekookt[34]. Zowel voor als na de Industriële Revolutie werd deze praktijk toegepast

10. Zijaanzicht en doorsnede van een kristalliseerbak.

3) De raffinage

De 3de stap was het raffineren en bestond erin het salpeter of de salpeterzure potas te scheiden van de 5 à 6% overgebleven onzuiverheden door de ruwe salpeter (verscheidene malen) in het kokend water te laten smelten. Met als resultaat dat het zeezout gaat kristalliseren langs de wanden van de ketel en de vrijkomende onoplosbare stoffen werden verdampt[35]. Om het vuil te laten schuimen of te laten samenkoeken voegde men in de 19de eeuw er lijm bij[36], maar in de 17de en 18de eeuw werden ook andere middeltjes gebruikt zoals zwavelzuur, wijnsteen, gebrande aluin, wijnazijn, rood en geel eikenbladeren[37], ossenbloed[38]… Het schuim en de aangekoekte stoffen werden verwijderd en de zuivere salpeter werd overgegoten in grote kristalliseerbakken waarin men het liet afkoelen en kristalliseren.

11. Boven- en zijaanzicht van een 19de eeuwse warmteketel.

12. Doorsnede en bovenaanzicht van een waskuip.

Daarna werd het salpeter gewassen. Het salpeter werd overgeheveld in één van een dubbele bodem voorziene houten bak en met water doorspoeld[39]. Als laatste stap werd het salpeter over geschept in verwarmde koperen bakken waarin het salpeter werd gedroogd[40]. In de 19de eeuw gebeurde dit in een droogketel[41].

Het uitlogen, kristalliseren en raffineren waren onmisbare stappen om zuivere salpeter te bekomen. Zowel voor als na de Industriële Revolutie hanteerde men dezelfde methoden, maar het zuiveringsproces werd naar de 19de eeuw toe in zijn geheel verfijnd en de instrumenten die dienden in de afzonderlijke stappen werden geperfectioneerd.

Het raffinageproces (stap 3) verdient verder uitleg. Dit werd nl. meestal in het buskruitbedrijf gedaan terwijl de het logen en kristalliseren in een salpeterziederij werd gedaan. Het is ook zo dat het raffinageproces naargelang de vervuilingsgraad van het salpeter meerdere malen werd overgedaan. Wat opvalt is dat het aantal raffinagebeurten verminderden naarmate de tijd vorderde. Zo smolt Blommaert in de 18de eeuw zijn salpeter 3 keer[42]. Na de Franse Revolutie was het beperkt tot 2 maal[43]. En in de 19de eeuw werd er slechts 1 keer gesmolten[44]. In de 19de eeuw was men ook in staat meer hoeveelheden in kortere tijd te raffineren. Blommaert deed er 4 en een halve dag over voor 1250 kg geraffineerde salpeter. Hij verbruikte 1300 kilo hout en 1800 liter water[45]. In de 19de eeuw had men slechts 2 dagen nodig voor een dubbel hoeveelheid geraffineerd salpeter[46]. In de evolutie van de salpeterraffinage, zien we dus een verhoging van de productie door de verbetering van de smeltketels en de smeltprocedures.

c. Controle

Om de kwaliteit van het salpeter te onderzoeken gebruikte men een aantal in de loop der jaren proefondervindelijk ontwikkelde methoden. Zo strooide men een kleine hoeveelheid salpeter in het vuur. Schuimde het, dan was dat een teken dat het te vet was. Spetterde het, dan bevatte het teveel zout. Brandde het echter met een rustige helderblauwe vlam dan was dit een teken dat het van goede kwaliteit was. Soms stak men bij een partij salpeter zijn hand in de zak die dan droog moest blijven. Vervolgens stak men wat salpeter op de tong dat dan wat bijtend en scherp moest smaken[47].

2.2.2. Zwavel

a. Inleiding

Zwavel is een geelachtige delfstof die veelvuldig in de nabijheid van vulkanen voorkomt en werd waarschijnlijk rond 1250 v.C. door de mens ontdekt. Het geeft aan het buskruit de nodige vastheid en duurzaamheid terwijl zijn olieachtige hoedanigheid het korrelen van het buskruit bevordert. De ruwe zwavel is meestal verbonden met verschillende metalen als ijzer en koper en met een aantal zure en zouten[48]. Men vindt zwavel in de natuur in 3 verschillende toestanden: zwavelzure toestand (vb. gips), in zwavelhoudende metalen (vb. pyriet), en zuivere toestand. Lagen van zuivere zwavel in Europa waren vooral in Sicilië te vinden, maar ook in Spanje, Roemenië, Polen en Zweden, waar de zwavel zich dikwijls heeft afgezet tegen de zwavelhoudende rotsen[49]. Naast zwavelontginning in mijnen werd zwavel ca. 1540 n. Chr. in Europa. in dagbouw gewonnen[50].

b. Verwerking

De scheiding van zwavel van zijn verbindingen kon op 2 manieren verlopen: door versmelting of door verdamping. De oudste methode was het smelten van de zwavel waarvoor men gebruik maakte van een ijzeren ketel met een goed afsluitbaar deksel die men langzaam opwarmde. Dit langzaam verhitten was noodzakelijk omdat een te geforceerde verhitting de zwavel tot ontbranding zou kunnen brengen. Nadat de ketel geheel met gesmolten zwavel was gevuld werd het vuur gedoofd en het deksel op de ketel geplaatst. De inhoud liet men dan enige tijd rusten om de zware bestanddelen te laten bezinken. Daarna werden de bovendrijvende lichtere onzuiverheden voorzichtig met een lepel verwijderd, waarna de zwavel door een linnen doek in houten of metalen vormen werd gegoten[51].

13. Verwerking van zwavel door distillatie, van Agricola, 1556.

Voor het zuiveren van zwavel d.m.v. verdamping werd in een bakstenen oven met deksel voorziene ketel gevuld met sulfaathoudende mineralen en opgewarmd. De zwavel verdampt en via een buis worden de zwaveldampen in een lager staande vat opgevangen, waar het weer vloeibaar werd[52]. Om het proces sneller te doen verlopen, werd in de 18de eeuw kwikzilver aan toe gevoegd die eerst werd geneutraliseerd door het in olie, azijn en salmiak te dompelen[53]. In de 19de eeuw gebruikte men daarvoor koolstofsulfide[54].

14. Verwerking van zwavel door sublimatie, resp. de methode in de 18 de eeuw en de methode in de 19de eeuw.

De gezuiverde zwavel was doorschijnend lichtgeel van kleur. Onzuiverheden waren daardoor gemakkelijk herkenbaar[55].

2.2.3. Houtskool

a. Inleiding

Het 3de en laatste bestanddeel van het buskruit is houtskool die aan het kruit de vereiste snelle verbranding geeft die nodig is voor de ontbinding van het salpeter. Om deze snelle verbranding te kunnen verkrijgen, was het noodzakelijk dat de houtskool bereid werd uit witte harsloze houtsoorten met een zo gering mogelijk soortelijk gewicht zoals bv. de wilg, hazelaar, populier, els of linde[56].

b. Verwerking

Het hout werd gekapt als het zo’n 5 à 6 jaar oud en nog vol sap was en ontschorst. De in het hout aanwezige sappen moesten worden verwijderd om te voorkomen dat er na de ontbranding van het buskruit te veel as over zou blijven. Het drogen van het hout kon op natuurlijke wijze plaatsvinden door het in de buitenlucht op te stapelen zodat de sappen door zon, regen en wind werden opgelost en uitgedreven. Omdat echter ongeveer 12 jaar in beslag nam, was deze methode meestal achterhaald. Een meer gebruikelijke methode was het koken van het hout, waarbij de sappen veel sneller werden uitgedreven. Het gekloofde, sapvrije en gedroogde hout was nu gereed om te worden verkoold[57].

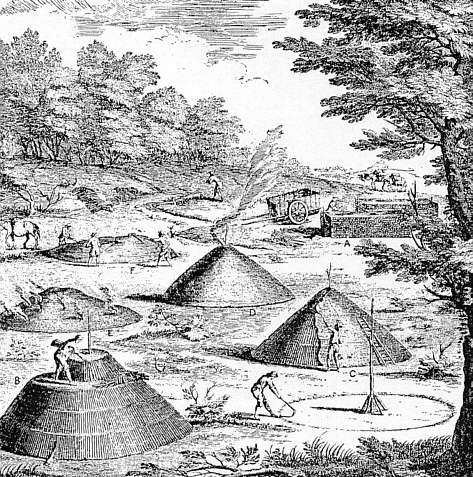

Het verkolen kon op twee manieren: door middel van verbranding of door middel van destillatie. Verbranding van hout gebeurde op velerlei wijzen: door houthopen, in ketels, ovens en cilinders[58]. De oudste methode was het hout zorgvuldig in kegelvormige hopen schikken. Deze hopen werden afgedekt met zand en in brand gestoken[59].

15. Houtskoolwinning d.m.v. ophoping. A: een stapel hout, B: het ophopen van het hout, C: de

hoop toedekken met zand, D: het aansteken van de hoop, E: een uitgebrande hoop, F: de

houtskool verzamelen.

Het verkolen van hout in putten was tot de 19de eeuw de meest gebruikelijke methode. In de grond werd een vierkante of ronde put gemetseld waarin onder een ijzeren rooster werd aangebracht waarop het hout werd opgestapeld en vanonder aangestoken. Men gooide nu net zolang hout in het vuur zodat de ruimte onder het rooster geheel met door het rooster heen vallende halfverkoolde hout was gevuld. De put werd dan afgedekt met een ijzeren plaat of wat natte kleden waarover een laag grond werd geschept. Na 3 of 4 dagen werd de houtskool uit de put gehaald en gesorteerd.

Behalve het verkolen in putten werden in de 18de eeuw ook veelvuldig ijzeren ketels voor het verkolen gebruikt. Deze in de grond ingegraven ketels hadden meestal een doorsnede van ca. 1m. en een diepte van 75 cm. De ketel was voorzien van een afsluitbare met luchtgaten voorziene deksel. Op de bodem werd met een kleine hoeveelheid hout het vuur aangestoken dat naarmate het hout verkoolde steeds werd aangevuld. Als de ketel vol was werd het deksel aangebracht en werden de luchtgaten gesloten. Om het uur werden de luchtkleppen even geopend om de rook te laten ontsnappen en zo roetaanslag op houtskool te voorkomen. Na 3 dagen werd de houtskool eruit gehaald, gezeefd en uitgesorteerd.

Vanaf 1815 werd de houtskool in stenen gemetselde ovens verkoold die aan weerzijden van goedsluitende deuren waren voorzien. Nadat de oven met hout was gevuld werd het hout aan 1 kant ontstoken waarna 1 deur enige tijd openbleef om de rook te laten ontsnappen. Was de verkoling voldoende gevorderd, dan werd ook deze deur goed afgesloten. Na een kwartier werd het verkoolde hout uit de oven gehaald en verpakt in luchtdichte kisten om te voorkomen dat de houtskool tijdens het afkoelen vocht zou opnemen[60].

Rond 1800 had men een nieuw systeem bedacht: carbonatie in cilinders[61]. Het is pas vanaf 1840 dat in de meeste Europese landen cilinders werden gebruikt voor het verkolen van hout[62]. De werkwijze was eenvoudig. Het hout werd in een metalen cilinder gedaan, waarna het vuur onder de cilinder werd aangestoken. In deksel waren gaten aangebracht, waarin ijzeren buizen werden geschoven zodat de graad van verkoling kon gecontroleerd worden en de vrijgekomen gassen konden ontsnappen[63]. Het verkolen van het hout duurde ongeveer 12 uur waarna de nog warme houtskool in blikken trommels of vergaarbakken werden overgeladen om luchtdicht te worden afgesloten. De opbrengst aan goed houtskool bedroeg ca. 40 %, het tweevoud in vergelijking met de opbrengst van alle voorgaande methoden[64].

16. Carbonatie van hout d.m.v. verbranding in cilinders.

17. Verkoling van hout d.m.v. distillatie in cilinders.

Het 2de systeem van carbonatie, het procédé door destillatie, werd voor het eerst in 1847 gebruikt. Voor deze bewerking werd stoom gebruikt. De benodigde stoom werd door vuur verwarmde buizen verhit en naar 3 in elkaar gemonteerde cilinders gevoerd. De stoom circuleerde in de 2 buitenste cilinders zo naar de binnenste, met gaten doorboorde cilinder en bewerkte het hout die daarin werd geplaatst[65]. Het d.m.v. stoom verkoolde hout was kwalitatief zeer goed, bovendien vergde deze methode slechts de helft van de tijd die benodigd was voor het verkolen van hout in de door ovens warm gestookte cilinders[66].

2.3. De aanmaak van Buskruit van de Middeleeuwen tot de 19de eeuw

Oorspronkelijk werden de buskruitonderdelen salpeter, zwavel en houtskool met de hand in mortieren fijn gemaald en vermengd, waardoor een vrij zwak meelpulver ontstond[67]. In het begin van de 15de eeuw zien we de eerste beschrijving voor het maken van knolpoeder (Feuerwerkbuch, 1417). Het poeder werd vermengd met goede wijnazijn of water door een houten peddel en de stijve pasta werd gerold in ballen. De ballen werden gedroogd in de zon of in een warme kamer[68]. Dit knolkruit bleek niet alleen aanmerkelijk stabieler te zijn maar ook sneller te verbranden, waardoor een grotere gasdruk werd opgebouwd en het projectiel meer kracht verkreeg als met het meelkruit het geval was.

18. Het maken en te drogen leggen van knollen. Hier heeft men

goed zicht op de ware grootte van de knollen.

Vanaf het midden van de 15de eeuw ging men ertoe over om de kruitkoek te korrelen en te zeven zodat korrels van vrijwel gelijke afmetingen ontstonden, waardoor de explosiekracht nog aanmerkelijk toenam[69]. De eerste complete beschrijving van een gevorderd proces voor het korrelen werd gegeven door Peter Whitehorne in 1562. Met een zeef van dikke perkamentenhuid met kleine ronde gaten werd het vochtige buskruit gezift. Whitehorne’s recept was de blauwdruk van alle latere methodes van korrelen. 2 eeuwen later gebruikte men nog altijd dezelfde methode[70]. Vanaf het midden van de 18de eeuw werden de kruitkorrels gepolijst. Dit werd voornamelijk bij het jachtkruit toegepast en had tot doel de dichtheid van het kruit te vergroten en de korrels rond en glad te maken[71]. Sindsdien is de bereidwijze onveranderd. De procédés werden met de komst van de Industriële Revolutie verder gemechaniseerd en de procedures werden verfijnd[72].

In de 2de helft van de 19de eeuw werd buskruit verdrongen, eerst als explosief met de uitvinding van het dynamiet door Alfred Nobel in 1867 en ongeveer 15 jaar later als aandrijving van projectielen met de uitvinding van schietkatoen door de Franse chemicus Vieille. De grondstof voor dit nieuwe kruit was cellulose. Dit werd hoofdzakelijk uit katoen bereid dat na een behandeling met salpeter en zwavelzuur in nitrocellulose of schietkatoen werd omgezet. Het geheel werd fijngemalen en tot een pap vermengd, waarna het in ether en later in aceton werd opgelost, waardoor de gelatine ontstond. Het nieuwe kruit was ruim 3 keer zo krachtig als het buskruit, bovendien ontbrak na de explosie de hinderlijke kruitdamp. Het buskruit, dat zich in ruim 650 jaar had ontwikkeld van het slechte meelkruit via het onbetrouwbare knollenkruit tot het krachtige superfijne jachtkruit heeft na de ontdekking van het nieuwe rookloze kruit voor militaire doeleinde volledig afgedaan[73]. Nu wordt buskruit nog gebruikt voor het afsteken van vuurwerk. Hoe vernietigend haar kracht is, werd pijnlijk aangetoond met de ramp van Enschede.

2.4. De bereiding van het buskruit

2.4.1. Inleiding

In de 15de eeuw werden dus procédés uitbedacht, zoals de koekvorming en het korrelen, die essentieel waren voor het maken van buskruit en die doorheen de Nieuwe Tijden zo goed als onveranderd waren gebleven. Voor de bereiding van buskruit werden de 3 buskruit-bestanddelen fijngemaald, met elkaar vermengd en tot koek geplet. Het resultaat waren kruitkoeken die in stukken werden gedaan en tot kruitkorrels werden gezeefd. Om aan de kruitkorrels een glans te geven, werden ze gepolijst. Het buskruit was klaar om in tonnen of in zakken te worden verpakt. In de 2de helft van de 18de eeuw en in de 19de eeuw werden het productieproces in kleinere afzonderlijke stappen ingedeeld en de installaties voor het maken van buskruit verder verfijnd. Het is de bedoeling om de productiemethoden voor het maken van buskruit van zowel voor als na de Industriële Revolutie te bespreken met oog op de stapsgewijze innovatie van de werkinstrumenten.

2.4.2. De vorming van de koek

a. Inleiding

Voor de vorming van de koek waren 3 operaties van noodzakelijk belang en ze oefende een grote invloed uit op de fysieke en ballistische capaciteit van het poeder. Eerst werden de 3 elementen salpeter, zwavel en houtskool fijngemaakt. Daarna vond de vermenging van de verpulverde substanties plaats. Tenslotte werd de vermengde delen tot koek gemaakt. Het fijnmaken, mengeling en de koekvorming werd tot het einde van de 18de eeuw in 1 operatie uitgevoerd. Nadien werden de procédés verfijnd en de 3 operaties werden geleidelijk aan afzonderlijk uitgevoerd[74]. Zo werden eerst de salpeter, zwavel en houtskool apart fijngemaakt. Daarna werden de 3 verpulverde substanties in 1 operatie gemengd en tot koek gemaakt. De eindfase van het proces zal zijn dat het verpulveren, menging en tot koek maken van de 3 buskruitonderdelen in 3 aparte operaties wordt voltrokken. Deze evolutie gaan we nu stap voor stap volgen.

b. Fijnmalen, mengen en tot koek pletten in 1 operatie

|

19. Stampers in mortieren |

20. Molenstenen op een horizontale tafel. |

In het begin van het buskruit maken, stampte men de 3 substanties fijn in een mortier van hout of van baksteen met behulp van een houten stamper. In de 15de eeuw werden molens ingezet. Twee soorten poedermolens kunnen we onderkennen: de stampmolens en de pletmolens. De eerste werkt met stampers en mortieren zoals in het begin dat manueel werd gedaan, de laatste werkt met molenstenen. De verschillende ingrediënten werden op een ronde stenen tafel gelegd en door 1 later 2 molenstenen fijn gemaald, gemengd en tot poeder geplet. Deze molenstenen werden in beweging gebracht door water en windkracht, maar vooral door dierlijke kracht (bv. paard)[75].

Bij het fijnmalen, mengen en het tot koek maken in 1 operatie gebeurde verschillende ongevallen, zeker in het begin van de bewerking door de ontvlamming van houtskool. Anderzijds waren de houtskool en de zwavel door de molenstenen slecht fijn gemaald, waardoor de ontvlamming van het poeder verminderde.

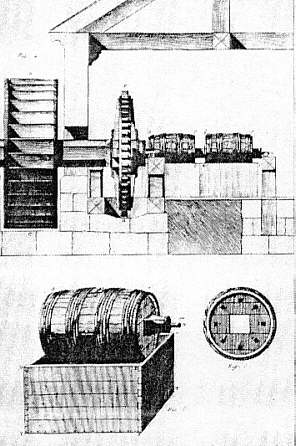

c. Fijnmalen, mengen en tot koek pletten in 2 operaties

Tegen het einde van de 18de eeuw werd deze methode verlaten en werden de 3 substanties apart fijn gemaald. Al in 1763 stelde Desparcieux voor het fijnmalen van de afzonderlijke delen te doen door stampers. De procedures voor het gescheiden fijnmalen door molens werd geïntroduceerd door Cossigny in 1787. De stamp- en pletmolens kunnen niet voldoen aan de noden van de tijd. Ze worden vervangen door de in 1791 uitgevonden tonnen en worden na 1795 bijna helemaal verlaten. Deze tonnen waren aan de buitenkant van eiken hout of van sterk leder gespannen een cilindrisch karkas. De binnenkant is bedekt met een leder omhulsel waarop verschillende bakjes zijn vastgemaakt.

21. Doorsnede en zijaanzicht van een maaltrommel.

In de ton werden samen met de in te brengen substantie kleine bronzen balletjes aan toe gevoegd. Zij hadden tot doel het materiaal fijn te malen tegen de bakjes[76]. De fijn gemaalde delen werden dan gemengd en tot koek gemaakt.

Het mengen en tot koek gebeurde nog in 1 operatie. Eerst werd de gemalen houtskool besproeid met water, daarna voegde men zwavel en salpeter erbij. Men giet de mengeling in een mortier, besproeit het nogmaals met water en laat de stamper vallen op de materie. Het poeder mocht niet te vochtig zijn, want anders spat het en kleeft het aan de wand. Het poeder mocht anderzijds niet te droog zijn, want anders komt er stof vrij. De pulp kon door de langdurige bewerking aan de wanden verharden, waardoor ontploffingsgevaar mogelijk was. Wanneer dat gebeurde werden de werkzaamheden stilgelegd en de klont werd met de hand of een koperen haak verwijderd. De duur van de bewerking was in 1769 24 uur. Na de Franse revolutie werd dit gereduceerd tot de helft. Naast stampers werden ook molenstenen gebruikt[77].

d. Fijnmalen, mengen en tot koek pletten in 3 operaties

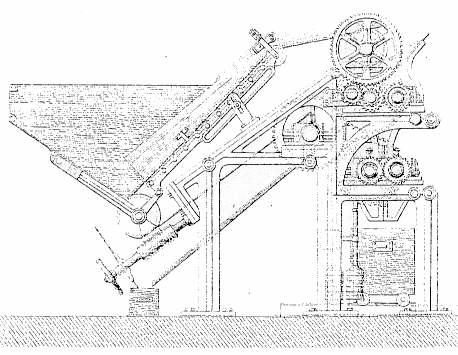

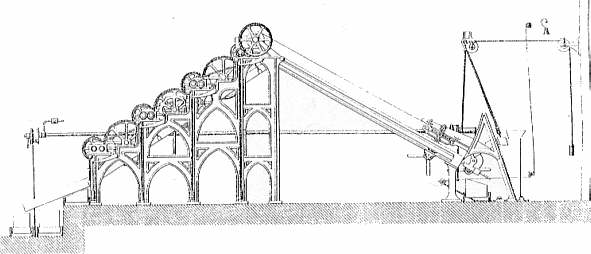

Voor het fijnmalen werden naast de stampers, molenstenen en maaltonnen ook verbrijzelingmachines. gebruikt. Deze verbrijzelingmachines hadden cilinderrollen met kleine tanden die met elkaar in contact kwamen. Ze werden aangedreven door een bronzen radarwerk.

22. Zijaanzicht van een verbrijzelingsmachine

Tegen het einde van de 18de eeuw en vooral in de 19de eeuw gebruikte men voor het mengen en tot koek maken 2 afzonderlijke operaties. Omstreeks het einde van de 18de eeuw introduceerde Cossigny het mengen in een afzonderlijke operatie. Ze bestond door het oplossen van gesmolten salpeter in water en door het mengen van zwavel met houtskool. De 2 mengsels werden samengebracht en opgewarmd, daarna laat men het afkoelen, waardoor maar 10 % water aanwezig blijft. Het mengsel was klaar om onder de stampers of molenstenen tot koek te worden geplet[78].

Voor men overging tot het pletten, werd het mengsel bevochtigd. Dit werd gedaan op een tafel met verhoogde randen, die verhinderden dat het poedermengsel van de tafel zou vallen. Boven de tafel bevond zich een vaas met water die met 2 katrollen kon verplaatst worden. Door middel van een kraan in de vaas kon men al dan niet het mengsel op de tafel bevochtigen. Men mengde met dunne houten stokjes. Het bevochtigde poeder werd via een buis in de tafel weggevoerd. Het mengen van de 3 buskruitbestanddelen werd tegen het einde van 18de eeuw ook in mengtonnen gedaan, die bijna identiek hetzelfde waren als de maaltonnen. Het gemalen poeder werd gemengd met gruis van het korrelen en het uitborstelen, en was klaar om te worden geperst.

Het persen van de koek werd vanaf 1784 gebruikelijk, terwijl voordien gebruik werd gemaakt van stampers en molenstenen. Er bestaan 3 soorten persen: schroefpersen, hydraulische persen en cilindrische persen of pletmolens. Allen hadden tot doel de bevochtigde, fijngemalen poeder tot koek te pletten. Vergeleken met molenstenen was de pers trager en vereiste meer handwerk, doch het kwaliteit van het poeder was beduidend beter. Dit kwam enerzijds omdat men bij het persen de dichtheid van de koek kon bepalen door de hoogte van de persen, wat bij de molenstenen niet het geval was.

23. Vooraanzicht van een hydraulische pers

Anderzijds werd bij molenstenen alleen het centrale gedeelte van de koek voldoende geperst, nauwelijks 50 à 60 % van de massa, terwijl bij persen dit 90 % is. Persen werden meestal gebruikt voor de fabricatie van poeder van grote korrel, omdat het toelaat korrels van gelijke dikte te verkrijgen en de dichtheid voldoende regelmatig verdeeld is[79].

2.4.3. Het korrelen van de kruitkoek

De kruitkoeken werden tot aan het begin van de 19de eeuw gekorreld in ronde houten trommels die aan weerskanten met een perkamenten deksel was afgesloten. Ongeveer in het midden van de trommel was een verwisselbare perkamenten korrelzeef aangebracht.

24. Het korrelen van buskruit. In deze illustratie van Jean Appier’s Pyrotechnie (1630) is

de perkamentenhuiden zeef en de speciale roller zichtbaar.

Daaronder was een uit paardenhaar vervaardigde stofzeef bevestigd. In plaats van perkamenten en paardenhaar werd de zeef wat ook wel uit huiden en hazelnootvezels vervaardigd. De kruitkoek werd voor het zeven in kleine stukjes gebroken en op de perkamenten korrelzeef gelegd. Om de kruitstukjes door de zeef te drukken werden hierop 1 of 2 zware bronzen of pokhouten schijven gelegd, waarna aan de zeef een draaiende beweging werd gegeven. De door de korrelzeef gedrukte korrels bleven dan op de stofzeef liggen, terwijl het verpulverde kruit door de stofzeef heen viel en op de bodem van de trommel bleef liggen. Dit meelkruit, zo’n 40 % werd opnieuw vermengd en geplet tot koek[80].

In de 19de eeuw werden korreltrommels gemechaniseerd. De 19de eeuwse korrelmachines kunnen opgedeeld in 3 types: de mechanische korrelmachine, de korrelton en de cilindrische korrelmachine. De trommels van de mechanische korrelmachine waren een voortszetting gewone korreltrommel en werkte volgens hetzelfde principe.

25. Een doorsnede van een mechanische korrelaar met doorsnede en bovenaanzicht van een korreltrommel.

De kleine brokken buskuit wordt via een ijzeren stang (e) van boven uit in de korreltrommels gedropt. Aan de

binnenkant van de trommels zijn 3 zeven aangebracht. De brokjes kruitkoek wordt d.m.v. een houten schrijf (c)

bewerkt die door de centrifugale kracht in beweging komt. De korrels gaan door de 2 bovenste zeven. De 3de

zeef is een haren zeef die de korrels vasthoudt en het stof laat vallen op de bodem van de trommel. De korrels

verlaten de trommel via de ene stang (f), het stof werd opgevangen in een ander vat (e)

Deze methode werd voorbijgestreefd door de ton-en cilinderkorrelaars. De korrelton had veel vergelijkingen met de maal-en mengtonen en bestond uit een cilindrisch geraamte waarover 2 metalen doeken zijn gemonteerd. De mazen van de binnendoek waren 7 à 10 mm., terwijl de buitendoek een opening had van 2 à 5 mm. voor kanonpoeder ofwel 1 à 4 mm. voor musketpoeder. Het kruitkoek in de roterende ton werd in kleine stukken verdeeld en door de mazen van de 2 doeken gedrukt door 50 à 60 houten bollen.

De cilindrische korrelmachine had cilinders geordend per 2. De ene cilinder had tanden, de andere cilinder had holtes die in elkaar pasten. Door de cilinders dichter te laten komen of van elkaar te verwijderen, kon men de korreldikte regelen[81].

26. Een cilindrische korrelmachine.

2.4.4. Drogen, afborstelen en sorteren

De korrels werden nu gedroogd. Het drogen gebeurt buiten, wanneer de zon het hoogst stond. Het te drogen kruit werd zo’n 50 cm dik op met linnendoeken bedekte tafels uitgespreid en werd regelmatig met een houten schraper omgezet om het kruit gelijkmatiger te laten drogen.

Halverwege de 18de eeuw werden ook gebruik gemaakt van zg. drooghuizen. Deze drooghuizen bestonden uit lange houten kamers die aan 1 kant of aan weerskanten een serie ramen hadden. Het kruit werd op houten bladen uitgespreid die vervolgens op rekken werden gestapeld waarna het kruit in 4 à 5 dagen voldoende was gedroogd[82].

Tegen het einde van de 18de eeuw en in de 19de eeuw kon het poeder op een kunstmatige manier worden gedroogd, via hete lucht van een fornuis, d.m.v. waterdampen of door ventilatie van koude droge lucht[83]. Deze methode was echter door de verwarming- en energiekosten nogal kostbaar zodat dit slechts incidenteel werd toegepast.

Nadat het kruit voldoende was gedroogd, werd het met een fijne paardenharen zeef van alle stof gezuiverd. Dit werd zolang herhaald tot de korrels geen stof afgaven. De opbrengst aan goed uitgestoft gekorreld buskruit bedroeg slechts 40 à 50 % van de kruitkoek. De rest was door de verschillende bewerkingen tot meelkruit uiteengevallen. Dit meelkruit werd verzameld, uitgezeefd en met water vermengd, waarna het weer tot kruitkoeken werden bewerkt[84].

2.4.5. Het polijsten van de kruitkorrels

De laatste bewerking was het polijsten van de kruitkorrels in glanstrommel. Het polijsten werd gedaan om de scherpe kanten van de korrels af te ronden, de uitwendige poriën dicht te stoppen en de korrels een zekere glans te geven, waardoor de dichtheid van het poeder werd versterkt. De glanstrommels zijn aan de buitenkant van hout en aan de binnenkant van leer.

27. Glanstrommels aangedreven door waterkracht.

Door de roterende beweging van de ton vliegen de korrels tegen de wand en worden gepolijst. Hoe fijner het kruit, hoe langer het polijsten in beslag nam. Het gepolijste poeder bevatte nog een hoeveel vochtigheid waardoor het eventueel weer werd onderworpen aan een natuurlijke of kunstmatige droging. Daarna werden de korrels in vaten gedaan[85].

2.5. Het keuren en beproeven van het buskruit

Ons vaatje buskruit moest worden getest, want de zuiverheidsgraad, mengverhouding en bewerking van de bestanddelen en daarmee de kwaliteit van het buskruit konden per kruitmolen en zelfs per partij verschillen. Het was daarom gebruikelijk het buskruit voor aflevering aan de krijgsmacht of aan de wapen- of kruithandelaar te keuren en te beproeven. In de 14de en 15de eeuw werden deze onderzoekingen gedaan door het tot ontbranding brengen van een kleine hoeveelheid buskruit. In de 17de eeuw werden de proefnemingen meer verfijnd zoals o.a. blijkt uit de Art of Gunnery (1647), geschreven door de Engelsman Nathanaël Nye.

28. Het beproeven van buskruit door het op

een tafel tot ontbranding te brengen.

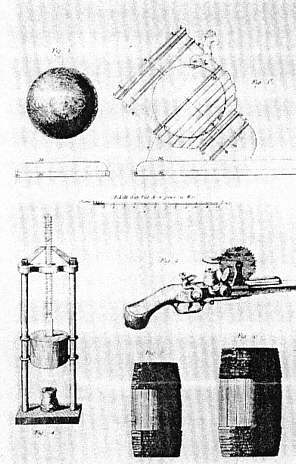

29. 17de eeuwse buskruittesters: fig. 1 en 2: een buskruitmortier, fig. 3: een buskruitproefpistool, fig. 4. een verticale kruittester.

Hierin worden een groot aantal methoden beschreven waardoor met meer zekerheid de kwaliteit van het kruit kon worden bepaald. De belangrijkste uitvinding die Nye op zijn naam bracht, was het gebruik van een mortier om de kracht te beproeven. Door dit buskruitproefmortier in een bepaalde hoek op te stellen, te verankeren en zorgvuldig met een bepaalde hoeveelheid kruit en een goedpassende kogel te laden en af te vuren, kon na het opmeten van overbrugde afstand van de kogel vrij nauwkeurig de kracht van het buskruit worden bepaald. Van de andere testers was het belangrijkste ontwerp de pistoolkruittester. Deze tester bestaat uit een normaal vuursteenpistool waarbij de loop was vervangen door een kleine kruitkamer. De bovenzijde was afgesloten met een scharnierend, met een rad en veer verbonden aanbeeld. Het kruit werd tot ontbranding gebracht waarna door de tegendruk het aanbeeld het veer een stukje had weggeslagen. Een op het rad aangebrachte schaalverdeling gaf dan de relatieve kracht van het buskruit aan. Een aantal van deze methoden zouden tot in de 19de eeuw vrijwel ongewijzigd worden gehandhaafd.

Om de kwaliteiten van het buskruit te onderzoeken werd op de volgende punten onderzocht: de kleur van de kruitkorrels, de vastheid van de kruitkorrels, de korrelgrootte en de mengverhouding van het buskruit.

De kruitkorrels moesten zowel in- als uitwendig leikleurig zijn. Waren ze echter blauwachtig zwart dan bevatte het kruit te veel houtskool, terwijl een diepzwarte kleur een teken van vochtigheid was. Een ongelijkmatige kleur was een teken van slechte vermenging van de bestanddelen, terwijl het glinsteren van het kruit een teken was dat het salpeter zich door te veel vocht had ontbonden en zich aan de buitenkant van de korrel had vastgezet. Het jachtkruit moest door het polijsten een zijdeglans hebben in tegenstelling tot het ongeglansde oorlogskruit dat dof van kleur was.

De kruitkorrels moesten zo hard zijn dat ze in de holte van de hand moeilijk waren fijn te drukken. Tussen de vingers moesten ze echter tot fijn stof kunnen worden fijngewreven. Voelde men hierbij echter wat scherpe puntjes, dan was dit het gevolg van het niet goed vermalen van de zwavel. Om te controleren of er niet teveel stof of meelkruit in het buskruit was verwerkt, liet men wat kruitkorrels over de achterkant van de hand of over een stuk papier glijden, waarbij dan geen kruitsporen mochten achterblijven.

Om een gelijkmatige verbranding van het buskruit te verkrijgen, mochten de kruitkorrels niet meer dan de helft in grootte met elkaar verschillen. In de 17de en 18de eeuw werd de gemiddelde korrelgrootte bepaald door een klein maatbeker met een aantal gram kruit te vullen waarna de korrels werden geteld. De gemiddelde uitkomst van 3 proeven moesten dan overeenkomen met het aantal korrels dat vereist werd voor de betreffende buskruitsoort. In het begin van de 19de eeuw werd de korrelgrootte bepaald door een buskruitproefzeef. Deze zeef bestond uit 7 verschillende zeven die in een messingbakje werden geplaatst en waarbij de diameter van de gaten van de bovenste zeef tegenover de onderste uiteenliep van 2,6 tot 0,5 mm.

Bij het meten van de mengverhouding van het buskruit werd gekeken naar het percentage salpeter. Het percentage salpeter in het buskruit werd alleen onderzocht als het kruit aan alle bovenstaande voorwaarden had voldaan, maar tijdens het beproeven met het buskruitproefmortier niet krachtig genoeg bleek. Om het juiste percentage salpeter in het kruit te bepalen werd er een hoeveelheid kruit afgewogen en geloogd. Door het gewicht van het uitgeloogde salpeter te vergelijken met het resterende kruit kon ongeveer het percentage salpeter berekend worden[86].

2.6. Het vervoer en de opslag van buskruit

Ons goedgekeurde vaatje buskruit moest nu worden vervoerd naar de buskruitmagazijnen. Om veiligheidsredenen vond dit vervoer, indien mogelijk, over water in overdekte vaartuigen plaats. Bij het laden van het vaartuig werd de nodige voorzichtigheid in acht genomen door de kruitvaten over een met vacht bedekte loopplank naar het ruim te rollen. De laadvloer en de wanden van het ruim waren met kleden bedekt, terwijl de vaten met touwen en stroringen onwrikbaar werd verankerd. Nadat de luiken op het ruim waren aangebracht, werden hierover nog eens geteerde zeilen gespannen. Tijdens het vervoer was de schipper verplicht om in de mast een witte en op het roer een rode vlag te voeren ten teken dat hij buskruit aan boord had.

Bij het vervoer over land werden speciale ammunitiewagens gebruikt die elk 14 vaten buskruit konden vervoeren. Indien deze wagens niet voorhanden waren maakte men soms ook gebruik van overdekte particuliere wagens. Om tijdens het vervoer over de vaak slechte wegen breuk te voorkomen, werden onder, boven en tussen de vaten kleden en stroringen geschoven, waarna de lading met touwen werd verankerd. Het geheel werd vervolgens met haren kleden afgedekt, terwijl bij gebruik van open wagens nog eens geteerde kleden van springzeildoek werd gespannen. Ieder voertuig moest gedurende het transport een witte vlag voeren, terwijl er niet harder dan stapvoets mocht worden gereden[87].

Het voor de krijgsmacht bestemde buskruit werd bij voorkeur opgeslagen in grote buskruitmagazijnen van het nationaal arsenaal van Mechelen of in buskruitopslagplaatsen van de belangrijkste steden van de Zuidelijke Nederlanden[88]. Omdat vocht de grootste bedreiging voor het buskruit vormde werd er onder de magazijnvloeren gewelven gemetseld terwijl in de muren koperen schuifroosters waren aangebracht om een goede luchtcirculatie mogelijk te maken. Tevens werd het magazijn bij droog en rustig weer regelmatig gelucht. Desondanks nam het kruit altijd een hoeveelheid vocht op waardoor het noodzakelijk was het eens in de 3 à 4 jaar te controleren. Om te controleren of het kruit nog droog genoeg was, werd het vat even stevig geschud en een paar meter over de grond gerold. Het droge kruit maakte dan een schurend geluid in tegenstelling tot het vochtige, geklonterde kruit dat tegen de wand bonkte. Deze werden door een kuiper geopend waarna de inhoud op tafels werden uitgespreid en het kruit met de handen werd fijngemaakt. Na het drogen werd het kruit uitgestoft en opnieuw gekuipt. Aan het kruitvat werd dan een merkbriefje gehecht met daarop de datum en het jaar van de buskruitkering waarna de vaten weer in het magazijn werden opgeslagen.

De verschillende soorten jachtkruit werden eveneens in vaten bij de wapen- of kruithandelaar afgeleverd. Deze moest echter voor de opslag een vergunning hebben van de bevoegde instanties. Het was gebruikelijk dat de handelaar het fijne en superfijne jachtkruit in verzegelde linnen pondszakken verkocht[89].

2.7. Besluit

De verschillende stappen die nodig waren om tot het eindproduct te komen, kunnen we indelen in 3 fases. Ten eerste was er de voorbereidende fase, waarbij de 3 buskruit-bestanddelen werden behandeld. Salpeter en zwavel werden ontdaan van alle onzuiverheden, Hout werd verbrand tot houtskool. Voor de kwaliteit van het buskruit was het cruciaal dat salpeter en zwavel goed werden gezuiverd. De kennis van chemische reacties was, vooral bij het zuiveren van salpeter onontbeerlijk. De 2de fase was het fijnmalen, het mengen en tot koek maken van de verschillende substanties. Tot het einde van de 18de eeuw werd dit in 1 operatie gedaan. Daarna werd op ten duur het verpulveren, het mengen en het pletten tot koek in 3 aparte operaties uitgevoerd. Deze opsplitsing in verschillende operaties was het gevolg van enerzijds de opkomende mechanisering en anderzijds een professionele aanpak van het productieproces. In de 3de fase gebeurde de afwerking. Hierbij werden de bekomen kruitkoeken gedroogd, gekorreld en gepolijst.

We willen nog eens benadrukken dat de 15de eeuw en het einde van de 18de en de 19de eeuw belangrijke mijlpalen waren voor de buskruitproductie. In de 15de eeuw werd aanvang genomen om met toevoeging van water of azijn het kruitmengsel te pletten tot kruitkoeken. Voor het eerst werden ook molens in gebruik genomen. In het midden van de 15de eeuw werden de kruitkoeken gekorreld, waardoor de explosiekracht toenam. Deze productiewijze zal doorheen de Nieuwe Tijden hetzelfde blijven. Tegen het einde van de 18de eeuw en de 19de eeuw zal door de komst van de Industriële Revolutie de werkinstrumenten voor het maken van buskruit sterk gemechaniseerd worden. Het productieproces wordt in kleinere aparte stappen opgedeeld. De ketels voor het raffineren van salpeter worden ingekapseld in metselwerk waardoor de warmte optimaal wordt gebruikt. Naast molenstenen en stampers,

werden maaltonnen en verbrijzelmachines ingezet om salpeter, zwavel en houtskool fijn te malen. Het mengen van de 3 bestanddelen werd op het einde van de 18de eeuw apart in mengtonnen of op mengtafels gedaan. Bij het pletten tot koek, werden de molenstenen en stampers langzaam maar zeker vervangen door persen. Ook bij het korrelen van de kruitkoek werden de machines gemechaniseerd. Zo werd het kruit gekorreld door mechanische korrelmachines, korreltonnen of cilindrische korrelmachines. Alleen de methode van polijsten bleef hetzelfde.

| home | lijst scripties | inhoud | vorige | volgende |

[18] Tussen 1381-83, 41 fl. per 50 kg in vergelijking met 1416, 16 fl. per 50 kg.

B..S. HALL, op.cit., p. 58.

[19] Voor 1 kilo salpeter heeft men nodig:

- 43 kilo uitwerpselen van koeien - 23 kilo mestvocht

- 34 kilo stalmest - 19 liter urine van een mens

- 31 liter urine van koeien - 5 liter urine van een paard

- 25 kilo uitwerpselen van paarden - 5 liter bloed

E. DESORTIAUX, op.cit., p.28.

[20] J.R. VAN DER NEUT & P. MERX, op.cit., p. 10.

21 B.S. HALL, op.cit., p. 58.

22 O. PRAKASH, The Dutch East India company and the economy of Bengal, 1630-1720, Princeton, Princeton University Press, 1985, p. 59.

[23] J.R. VAN DER NEUT & P. MERX, op.cit., p. 10.

[24] RAA, Fonds Blommaert, 195.

25 E. DESORTEAU, op.cit., p. 45-46.

[26] 17de eeuw: J.R. VAN DER NEUT & P. MERX, op.cit., p. 11-12.

18de eeuw: ARA, Fonds Blommaert, 204bis, doc. 28; 236, doc. 2, 10 & 11.

19de eeuw E. DESORTIAUX, op.cit., p. 101-109.

[27] De Grote Winkler Prins, Amsterdam-Brussel, Elsevier, 1971, vol. 12, p. 224.

[28] E. DESORTIAUX, op.cit., p. 37-38.

[29] J.R. VAN DER NEUT & P. MERX, op.cit., p. 11.

[30] De Grote Winkler Prins, Amsterdam-Brussel, Elsevier, 1971, vol. 15, p. 631.

[31] J.R. VAN DER NEUT & P. MERX, op.cit., p. 11.

32 E. DESORTIAUX, op.cit., p. 41.

[33] J.R. VAN DER NEUT & P. MERX, op.cit., p. 12.

[34] E. DESORTIAUX, op.cit., p. 76-78.

[35] J.R. VAN DER NEUT & P. MERX, op.cit., p. 12.

[36] RAA, Fonds Blommaert, 204bis, doc 28.

[37] RAA, Fonds Blommaert, 204bis, doc. 30.

[38] J.R. VAN DER NEUT & P. MERX. op.cit., p. 12.

[39] E. DESORTIAUX, op.cit., p. 105-107.

[40] J.R. VAN DER NEUT & P. MERX. op.cit., p. 12.

[41] E. DESORTIAUX, op.cit., p. 109.

[42] RAA, Fonds Blommaert, 204bis, doc. 131.

[43] RAA, Fonds Blommaert, 204bis, doc. 28.

[44] E. DESORTIAUX, op.cit., p. 104.

[45] RAA, Fonds Blommaert, 204bis, doc. 131

[46] E. DESORTIAUX, op.cit., p. 104.

[47] J.R. VAN DER NEUT & P. MERX, op.cit., p. 12.

[48] ibid., p. 13.

[49] E. DESORTIAUX, op.cit., p. 119-120.

50 “Zwavel” in: De Winkler Prins, Amsterdam-Brussel, Elsevier, 1975, vol. 20, p. 583.

[51] J.R. VAN DER NEUT & P. MERX, op.cit., p. 13-14.

[52] E. DESORTIAUX, op.cit., p. 133-134.

[53] RAA, Fonds Blommaert, 204bis, doc. 30; 236, doc. 6.

[54] E. DESORTIAUX, op.cit., p. 133-134.

[55] J.R. VAN DER NEUT & P. MERX, op.cit., p. 14.

[56] J.R. VAN DER NEUT & P. MERX, op.cit., p. 14.

[57] J.R. VAN DER NEUT & P. MERX, op.cit., p. 14.

[58] E. DESORTIAUX, op.cit., p. 164.

[59] E.J. HOLMYARD, C. SINGERS, Y. PEEL e.a., A history of technology 3. From the renaissance to the

Industrial Revolution 1500-1750, Oxford, Clarendon press, 1957, p.684.

[60] J.R. VAN DER NEUT & P. MERX, op.cit., p. 14-16.

[61] E. DESORTIAUX, op.cit., p. 169.

[62] J.R. VAN DER NEUT & P. MERX, op.cit., p. 16-17.

[63] E. DESORTIAUX, op.cit., p. 169-170.

[64] J.R. VAN DER NEUT & P. MERX, op.cit., p. 15-17.

[65] E. DESORTIAUX, op.cit., p. 192-193.

[66] J.R. VAN DER NEUT & P. MERX, op.cit., p. 17.

[67] “Buskruit” in: Grote Nederlandse Larousse encyclopedie, Hasselt, Heideland-Orbis n.v., 1973, vol. 6, p. 367-368.

[68] J.R. PARTINGTON, op.cit., p. 152-158.

[69] J.R. VAN DER NEUT & P. MERX, op.cit., p. 18.

[70] B.S. HALL, op.cit., p. 101.

[71] J.R. VAN DER NEUT & P. MERX, op.cit., p. 25.

[72] E. DESORTIAUX, op.cit., p. 212-319.

[73] J.R. VAN DER NEUT & P. MERX, op.cit., p. 43-44.

[74] E. DESORTIAUX, op.cit., p. 212.

[75] E. DESORTIAUX, op.cit., p. 217.

[76] E. DESORTIAUX, op.cit., p. 231-234.

[77] ibid., p. 240-243.

[78] E. DESORTIAUX, op.cit., p. 246.

[79] E. DESORTIAUX, op.cit., p. 261.

[80] J.R. VAN DER NEUT & P. MERX, op.cit., p. 23-24.

[81] E. DESORTIAUX, op.cit., p. 267-273.

[82] J.R. VAN DER NEUT & P. MERX, op.cit., p. 26-27.

[83] E. DESORTIAUX, op.cit., p. 298.

[83] J.R. VAN DER NEUT & P. MERX, op.cit., p. 27.

[85] E. DESORTIAUX, op.cit., p. 289-322.

[86] J.R. VAN DER NEUT & P. MERX, op.cit., p. 30-34.

[87] ibid., p. 36-42.

[88] B. ROOSSENS, Het arsenaal van Mechelen en de wapenhandel (1551-1567), Studia historica Gandensia, 229, 1978, p. 175.